Kotelomateriaalien hyvien ja huonojen puolien punnitseminen

2024-10-03

Koteloita on saatavilla monenlaisina eri tyyleinä, kokoina ja muotoina, mutta valmistusmateriaali on usein ensimmäinen asia, johon kiinnitetään huomiota uutta tuotetta hankittaessa ja se on todennäköisesti tärkein yksittäinen tekijä kotelon suorituskyvyn kannalta. Yleisten materiaalien tuntemus on välttämätöntä sähkö- ja elektroniikkakokoonpanojen suunnittelun, hankinnan ja huollon kannalta.

Kotelomateriaalit voidaan jakaa yleisesti ottaen metallisiin ja ei-metallisiin luokkiin.

Ei-metalliset materiaalit

Suurin osa ei-metallisista koteloista on valmistettu muovista, tyypillisesti ABS-muovista tai polykarbonaatista, mutta tämä luokka kattaa myös lasikuidun.

Ei-metalliset materiaalit päästävät radiotaajuusaallot (RF-aallot) läpi. Ne ovat hyvä valinta langattomiin viestintälaitteisiin, joiden täytyy lähettää ja vastaanottaa signaaleja helposti. Toisaalta tästä ominaisuudesta voi olla haittaa, jos laite on eristettävä sähkömagneettisia häiriöitä (EMI) ja radiotaajuushäiriöitä (RFI) vastaan.

ABS

Akryylinitriilibutadieenistyreeni eli ABS on edullinen kestomuovi, jota on helppo työstää ja muotoilla. ABS on suosittu muovi sisäkäyttöön, ja se tarjoaa suhteellisesta edullisuudestaan huolimatta hyvän iskun- ja lämmönkestävyyden sekä monipuolisuuden. Yleiskäyttöinen ABS (GPABS) on edullisin kotelotyyppi, mutta saatavilla on myös palonkestävää ABS (FRABS) -muovia, joka tarjoaa keskitasoisen–korkean paloluokituksen (UL 94V-0).

ABS-kotelot ovat usein mustia, harmaita tai valkoisia, mutta myöskään värilliset variaatiot, kuten keltainen, punainen ja sininen, eivät ole harvinaisia. ABS-muovia on helppo koneistaa ja muokata. ABS ei valitettavasti ole ihanteellinen korkeaa iskusuojausta vaativaan käyttöön, ja sitä on vaikea valmistaa läpinäkyväksi.

Kuva 1: Hammondin 1551MINI-sarjan ABS-muovikoteloja. Koska ABS-muovia ei ole mahdollista valmistaa täysin läpinäkyväksi, läpikuultava tai himmeä ABS-muovi on yleistä. (Kuvalähde: Hammond Manufacturing)

Kuva 1: Hammondin 1551MINI-sarjan ABS-muovikoteloja. Koska ABS-muovia ei ole mahdollista valmistaa täysin läpinäkyväksi, läpikuultava tai himmeä ABS-muovi on yleistä. (Kuvalähde: Hammond Manufacturing)

Polykarbonaatti

Polykarbonaatti on muovimaailman rocktähti. Se on ylivoimaisen iskunkestävyyden, laajan käyttölämpötila-alueen ja UV-säteilyn kestävyyden ansiosta mitä parhain muovi moniin ulkokäyttö-, kovaa iskunkestävyyttä vaativiin ja merenkulkusovelluksiin. UV-stabiloitu polykarbonaatti kestää auringolle altistumisen aiheuttamaa haalistumista ja haurastumista ja on luonnostaan läpinäkyvää. Tämän vuoksi sitä käytetään usein esimerkiksi silmälasien linsseissä ja kilpa-autojen tuulilaseissa – sekä myös korkealaatuisissa koteloissa. Polykarbonaatilla on korkea paloluokitus. Polykarbonaatti on siten odotetusti ABS-muovia kalliimpi vaihtoehto varsinkin projektin alussa, mutta sen pitkäikäisyys myös vaativissa olosuhteissa voi säästää kustannuksia pitkällä aikavälillä.

Kuva 2: Hammondin 1591T-sarjan läpinäkyviä polykarbonaattimuovikoteloja. (Kuvalähde: Hammond Manufacturing)

Kuva 2: Hammondin 1591T-sarjan läpinäkyviä polykarbonaattimuovikoteloja. (Kuvalähde: Hammond Manufacturing)

Lasikuitu

Lasikuituvahvisteinen polyesteri, josta käytetään lyhennettä FRP tai GRP, on lasikuiduilla vahvistettua polyesterimuovia. FRP soveltuu polykarbonaatin tavoin ulkokäyttöön hyvän iskunkestävyyden ja jopa polykarbonaattia laajemman käyttölämpötila-alueen ansiosta. Se voi kuitenkin haalistua UV-altistuksen vuoksi. FRP-materiaalista voi sen koostumuksen takia irrota leikattaessa lasihiukkasia, ja sen muokkaamiseen tarvitaan erityisiä henkilönsuojaimia ja työkaluja.

Sekä polykarbonaatti että FRP kestävät hyvin kemikaaleja, ja molemmat soveltuvat erinomaisesti käyttöön suolaisissa ympäristöissä. FRP kestää liuottimia sekä laimeita happoja ja emäksiä. Polykarbonaatti kestää hyvin happoja sekä joitakin liuottimia ja emäksiä. Selvitä aina erityisvaarat ennen materiaalin valintaa.

Kuva 3: Lasikuituvahvisteinen polyesterikotelo, Hammondin osanumero 1590ZGRP084. (Kuvalähde: Hammond Manufacturing)

Kuva 3: Lasikuituvahvisteinen polyesterikotelo, Hammondin osanumero 1590ZGRP084. (Kuvalähde: Hammond Manufacturing)

Metallit

Metallista valmistetut kotelot suojaavat paremmin RFI- ja EMI-häiriöitä vastaan ei-metallisiin materiaaleihin verrattuna. Metallien välillä täytyy olla kosketus kattavan suojauksen ja maadoituksen varmistamiseksi. Maadoitus on välttämätön suojatoimenpide kotelon sisällä olevien sähkökomponenttien kannalta. Metalli sopii yleensä ulkokäyttöön ja sillä on hyvä iskunkestävyys.

Metallien yhteydessä on tärkeää välttää galvaanista korroosiota, jota kutsutaan myös erilaisten metallien väliseksi korroosioksi. Jos kaksi eri metallia on kosketuksissa toisiinsa, toinen niistä voi olla ”emäksisempi” eli luovuttaa elektronejaan helpommin, jolloin se alkaa syöpyä kiihtyvällä vauhdilla ja aiheuttaa rakenteellisia ja esteettisiä vaurioita. Käyttäjien on varottava käyttämästä esimerkiksi sinkittyjä ruuveja tai galvanoituja teräsliittimiä ruostumattomasta teräksestä valmistetun kotelon kanssa.

Alumiini

Alumiini on vahvaa raudatonta metallia sen suhteellisesta keveydestä huolimatta. Alumiinista voidaan valmistaa erilaisia muotoja, kuten alumiinilevyjä, suulakepuristettua alumiinia ja painevalettua alumiinia. Lisäksi se tarjoaa erilaisia ominaisuuksia riippuen siitä, millaista seosta käytetään. Seos koostuu perusmateriaalista (alumiini) sekä muista metalleista tai lisäaineista. Jotkin seokset ovat esimerkiksi vahvempia ja lujempia kuin toiset tai kestävät paremmin tiettyjä pinnoitteita jne.

Alumiinia on helppo työstää ja muotoilla, ja se on edullisin metallimateriaali koteloja varten.

Painevalettu alumiini

Painevaletut alumiinikotelot valmistetaan valamalla sulaa metallia muotteihin (joita kutsutaan myös kaviteeteiksi). Painevalu sopii parhaiten pienille ja keskisuurille koteloille, joten suuremmissa tuotteissa käytetään yleensä metallilevyä valumetallin sijasta. Prosessi on nopea ja tuottaa tasalaatuisen tuotteen. Painevalettuihin koteloihin, kuten myös ruiskuvalettuihin muovikoteloihin, liittyy ominaisuus, jota kutsutaan luonnoskulmaksi. Kotelon seinämiä täytyy taivuttaa hieman ulospäin, jotta kotelo voidaan irrottaa kunnolla valusta. Siksi painevalettujen alumiinikoteloiden seinämissä on muutaman asteen kallistus.

Kuva 4: Paksuseinäinen painevalettu alumiinikotelo, Hammondin osanumero 1590Z110. (Kuvalähde: Hammond Manufacturing)

Kuva 4: Paksuseinäinen painevalettu alumiinikotelo, Hammondin osanumero 1590Z110. (Kuvalähde: Hammond Manufacturing)

Suulakepuristettu alumiini

Myös suulakepuristuksessa käytetään sulaa alumiinia ja suulaketta, mutta kaviteetin täyttämisen sijasta suulakepuristettu alumiini pakotetaan suulakkeen läpi haluttuun muotoon, jolloin syntyy hyvin pitkiä suulakepuristettuja kappaleita, jotka sen jälkeen leikataan halutun kokoisiksi. Suulakepuristetut alumiinikotelot koostuvat yleensä suulakepuristetusta putkesta ja metallisista tai muovisista päätykappaleista. Suurten leikattavien kappaleiden suulakepuristaminen tarjoaa etuja sellaiselle valmistajalle, joka voi pitää putkia varastossa ja tarjota erilaisia kotelopituuksia tilauksesta.

Hammondin suulakepuristetut alumiinikotelot toimitetaan anodisoituina. Anodisointi on prosessi, joka kasvattaa kotelon oksidikerroksen paksuutta ja tekee pinnasta kestävämmän. Anodisoinnissa voidaan käyttää useita eri värejä. Jotkin alumiiniseokset kestävät anodisointia hyvin ja jotkin eivät. Vaikka Hammondin suulakepuristetut kotelot voidaan anodisoida, painevalettuja alumiinikoteloita ei voi anodisoida, vaan ne jauhemaalataan.

Kuva 5: Suulakepuristettu alumiinikotelo sinisellä anodisoinnilla (koottuna). Hammondin osanumero 1455L1201BU. (Kuvalähde: Hammond Manufacturing)

Kuva 5: Suulakepuristettu alumiinikotelo sinisellä anodisoinnilla (koottuna). Hammondin osanumero 1455L1201BU. (Kuvalähde: Hammond Manufacturing)

Kuva 6: Sinistä anodisointia käyttävä suulakepuristettu alumiinikotelo purettuna. (Kuvalähde: Hammond Manufacturing)

Kuva 6: Sinistä anodisointia käyttävä suulakepuristettu alumiinikotelo purettuna. (Kuvalähde: Hammond Manufacturing)

Alumiinilevy

Alumiinilevyt voidaan leikata ja taivuttaa koteloiden ja paneelien valmistamiseksi. Toisin kuin ekstruusiot ja muotit, joita työkalujen ominaisuudet ja mitat rajoittavat, taivutetusta metallilevystä voidaan valmistaa lukemattomia erilaisia kotelomalleja. Alumiinilevyt, erityisesti ohuemmat paksuudet, eivät kestä korkeita painomääriä, ja levyn voidaan odottaa taipuvan tai vääntyvän, jos sitä ylikuormitetaan.

Kuva 7: Hammondin 1444-sarjan taivutetun alumiinirungon sisäpuoli. (Kuvalähde: Hammond Manufacturing)

Kuva 7: Hammondin 1444-sarjan taivutetun alumiinirungon sisäpuoli. (Kuvalähde: Hammond Manufacturing)

Teräs

Teräs on laajalti käytetty ja luotettava materiaali monilla teollisuudenaloilla. Teräs on rautaseosta (valmistettu raudasta ja hiilestä). Koteloiden ja paneelien valmistukseen käytetään teräslevyjä ja terästyyppi voidaan valita sovelluksen mukaan. Teräs on alumiinia painavampaa, ja erityisesti ruostumaton teräs voi olla kallista.

Niukkahiilinen teräs

Niukkahiilinen teräs, jota kutsutaan myös ”matalahiiliseksi teräkseksi”, sisältää tavallista terästä vähemmän hiiltä, ja sitä on helpompi muotoilla ja hitsata. Niukkahiilinen teräs on edullista ja monikäyttöistä, mutta se hapettuu ulkoilmassa ilman pintakäsittelyä. Tästä syystä siitä valmistetut kotelot on jauhemaalattu, kun taas ruostumattomasta teräksestä tai alumiinista valmistetut kotelot ovat ilman pintakäsittelyä tai niissä on kevyempi pintakäsittely. Sisäpaneeleissa voidaan käyttää niukkahiilistä terästä ilman pintakäsittelyä, koska ne eivät altistu sääolosuhteille.

Kuva 8: Vaaleanharmaalla jauhemaalilla pintakäsitelty niukkahiilinen teräskotelo Hammondin osanumero ST12126LG. (Kuvalähde: Hammond Manufacturing)

Kuva 8: Vaaleanharmaalla jauhemaalilla pintakäsitelty niukkahiilinen teräskotelo Hammondin osanumero ST12126LG. (Kuvalähde: Hammond Manufacturing)

Galvanisoitu teräs

Galvanisoitu teräs valmistetaan kastamalla teräs sinkkipinnoitteeseen. Tämä suojaa teräksen rautapitoisen pinnan nopealta syöpymiseltä. Galvanisoitu teräs ei kestä hyvin erittäin syövyttäviä kemikaaleja eikä meriympäristöä. Galvanisoitu teräs on yleinen materiaali sisäpaneeleissa ja yleiskäyttöisissä kaupallisissa sisäkoteloissa. Jauhemaalattuna sitä voidaan käyttää ulkotiloissa kevyissä olosuhteissa.

Ruostumaton teräs

Ruostumaton teräs on rautaseosta, joka sisältää kromia, mikä parantaa sen korroosionkestävyyttä. Ruostumattomasta teräksestä voidaan luoda eri laatuluokkia lisäämällä siihen lisäaineita. Ruostumaton teräs ei ruostu eikä se vaadi pintakäsittelyä. Se kestää hyvin happoja, emäksiä ja liuottimia, sopii erinomaisesti ulkotiloihin ja on helppo puhdistaa. Se on siksi ihanteellinen materiaali hygieenisiin ympäristöihin, kuten lääketieteellisiin tai elintarvike- ja juomasovelluksiin, joissa kotelo pestään usein.

Kaksi yleisintä ruostumatonta teräslaatua ovat:

- 304 – Tämä on yleisin ruostumaton teräslaatu.

- 316 – Tämä on erikoislaatu, joka tarjoaa kaikki edellä mainitut ruostumattoman teräksen edut sekä korkeamman korroosionkestävyyden molybdeenin ansiosta. Ruostumaton teräs 316 soveltuu erinomaisesti merikäyttöön.

Kuva 9: Itsestään seisova ruostumaton teräskotelo, Hammondin osanumero HN4FS726036SS. (Kuvalähde: Hammond Manufacturing)

Kuva 9: Itsestään seisova ruostumaton teräskotelo, Hammondin osanumero HN4FS726036SS. (Kuvalähde: Hammond Manufacturing)

Luokitukset ja materiaalit

Kotelon luokitus ja materiaali kulkevat käsi kädessä, sillä sellaiset luokitusjärjestelmät kutenNEMA, UL ja IP luokittelevat kotelon sen suorituskyvyn perusteella eri olosuhteissa.

NEMA: NEMA on teollisuus- ja sähkökoteloiden yleisin luokitusjärjestelmä. NEMA-tyypit kuvaavat, onko kotelo tarkoitettu sisä- vai ulkokäyttöön, onko se korroosionkestävä ja miten se kestää sellaisia tekijöitä kuten vettä ja likaa. Joitakin yleisiä NEMA-tyyppejä ovat mm.:

- 12 & 13 – sisäkäyttö, tarjoaa jonkin verran suojaa likaa ja tippuvaa vettä vastaan

- 3R – sisä- tai ulkokäyttö, suojaus likaa ja sadeolosuhteita (sade, räntä, lumi) vastaan

- 4 – sisä- tai ulkokäyttö, hyvä suojaus likaa, sadeolosuhteita sekä roiskevettä tai letkulla ohjattavaa vettä vastaan

- 4X – sama kuin 4, mutta tarjoaa lisäksi korroosionkestävyyden.

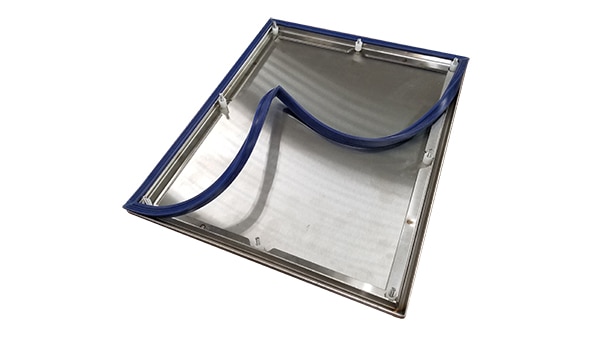

Kuva 10: Hammondin HYW-sarjaan kuuluvan ruostumattoman teräskotelon luukkua reunustaa hygieeninen sininen silikonitiiviste. (Kuvalähde: Hammond Manufacturing)

Kuva 10: Hammondin HYW-sarjaan kuuluvan ruostumattoman teräskotelon luukkua reunustaa hygieeninen sininen silikonitiiviste. (Kuvalähde: Hammond Manufacturing)

Kotelointiluokka (IP): IP-luokat ovat kansainvälisen sähköteknisen komission (IEC) määrittelemiä. IP on tyypillisempi termi elektroniikkakoteloille, mutta IP- ja NEMA-luokitusten välillä on ristikkäisyyttä. IP-luokituksen ensimmäinen numero kuvaa laitteen pölysuojausta, kun taas toinen numero kuvaa sen vesisuojausta. Joitakin yleisiä IP-luokituksia ovat mm.:

- IP54 – suojaus pölyltä ja vesiroiskeilta

- IP65 – vesitiiviyden vähimmäisluokitus, suositeltava vähimmäisluokitus ulkokäyttöön, pölytiivis, suojattu vesisuihkuilta

- IP66 – pölytiivis ja suojaus voimakkaalta vesisuihkulta

- IP67 – pöly- ja vesitiivis, suojaus lyhyeltä upotukselta veteen

- IP68 – pöly- ja vesitiivis, kestää jatkuvan upotuksen veteen

UL-luokitus: UL-luokitellut tuotteet ovat riippumattomien laboratorioiden testaamia. Kotelot testataan UL 508A -standardin mukaisesti. Vettä ei saa päästä laitteen sisään testien välillä, muuten tuote ei saa UL-luokitusta. Luokituksessa otetaan huomioon myös muita tekijöitä, kuten materiaalien yhdenmukaisuus, tehdasprosessit, UV-kestävyys ja syttyvyysluokitus. UL-luokitus on arvokas suorituskyvyn, laadun ja turvallisuuden indikaattori.

Kuva 11: UL-tarraetiketti UL-luokitellun polykarbonaattikotelon sisällä, Hammondin osanumero 1554C2GYCL. (Kuvalähde: Hammond Manufacturing)

Kuva 11: UL-tarraetiketti UL-luokitellun polykarbonaattikotelon sisällä, Hammondin osanumero 1554C2GYCL. (Kuvalähde: Hammond Manufacturing)

Yhteenveto

Sähkö- tai elektroniikkakokoonpanon suunnitteluun voi liittyä monia näkökohtia, mutta toivottavasti tämä kotelomateriaali- ja luokituskatsaus helpottaa kotelon valintaa.

Olipa kyseessä sitten yksinkertainen muovikotelo käsikytkintä varten tai kestävä, ruostumaton teräskaappi, jonka täytyy kestää suolaista ilmaa laiturilla, kotelot ovat kiistämättä elintärkeä osa mitä tahansa kokoonpanoa.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.