MEMS-anturin käyttö tärinänvalvontaan

2022-03-02

Tärinänvalvonta (VM) on ollut käytössä jo pitkään, ja sitä käytetään koneiden, laitteiden tai rakenteiden kunnon valvontaan. Koneen käytön aikana dedikoiduilla antureilla kerättävää tärinädataa valvotaan ja analysoidaan reaaliaikaisesti.

Tärinänvalvonnan päätavoitteena on vähentää vakavien vaurioiden ja mahdollisten tuotantokatkosten riskiä, ja sen avulla voidaan hallita ja alentaa käyttökustannuksia.

Tärinäanturista saatua tärinädataa voidaan käyttää käyttövaatimuksista riippuen itsenäisenä syötteenä tai se voidaan yhdistää muuhun anturidataan. Tehdasautomaatiosovelluksessa tärinädata voidaan esimerkiksi yhdistää seuraavaan dataan:

Tämä yhdistelmä tuottaa täydellisen järjestelmän, joka tarjoaa robustimman ja luotettavamman ratkaisun.

Joissakin muissa käyttötapauksissa, kuten rakennevalvonnassa, tärinädata voidaan yhdistää kallistusmittarin avulla kerättyyn kallistusasentodataan rakenteen kunnon määrittämiseksi.

Kerätty data syötetään dedikoituihin algoritmeihin, mukaan lukien uudet tekoälyalgoritmit. Näiden avulla kehitetään malli, joka pystyy ennakoimaan mahdollisen tulevan vikaantumisen. Malliennusteen tietojen perusteella voidaan sitten tehdä helpommin päätöksiä tuottavuuden heikkenemisestä ja siitä, tuleeko sen välttämiseksi ryhtyä välittömiin toimiin.

Tehdasautomaation uutena trendinä ovat sellaiset tekoälyalgoritmit, jotka voidaan opettaa anturidatan perusteella ennakoimaan mitä tehtäviä tulisi suorittaa. Tämä keventää yksittäisten koneenhoitajien taakkaa, jotka joutuivat aiemmin tekemään erittäin vaikeita ja aikaa vieviä päätöksiä. Autonomisesti automatisoitu tehdas vähentää yksittäisten koneenhoitajien vastuuta ja reagoi automaattisesti muuttuviin käyttöolosuhteisiin.

Tärinäanturi

Tärinänvalvontasovelluksen pääkomponentti on tärinäanturi. Uusimmat tärinäanturit perustuvat MEMS-tekniikkaan, jossa käytetään samaa kiihtyvyysmittauksen konseptia kuin kiihtyvyysanturissa. Suurin ero on anturin kaistanleveydessä. MEMS-kiihtyvyysanturin tyypillinen kaistanleveys on 3 kHz, mutta tärinäanturi pystyy havaitsemaan tärinän huomattavasti suuremmalla kaistanleveydellä. Tärinäanturin kyky mitata korkeataajuisia signaaleja mahdollistaa tarkemman taajuusanalyysin tärinästä. Uusimman MEMS-tärinäanturin kaistanleveys on yli 6 kHz, mitä käsitellään jäljempänä.

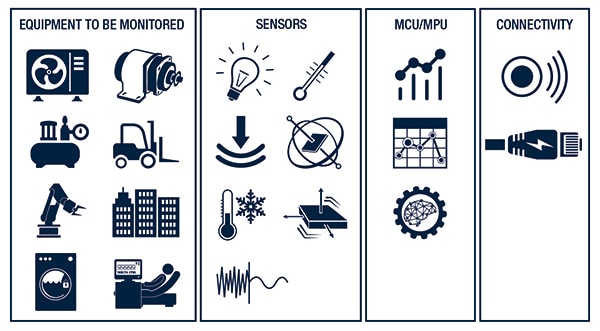

MEMS-pohjainen tärinäanturi soveltuu moniin käyttötarkoituksiin, ja kuvassa 1 esitetään lista eräistä tärkeistä sovelluksista. Moottorien tärinänvalvonta muodostaa olennaisen osan onnistunutta tehdasautomaatiota. Rautateiden tärinänvalvonta voi auttaa välttämään katastrofaalisia junaonnettomuuksia. Kodinkoneet, kuten pesukoneet, on varustettu tärinänvalvonnalla siitä lähtien, kun MEMS-anturit otettiin käyttöön teollisissa sovelluksissa. Rakenteiden valvonta on lähtenyt vauhtiin sen jälkeen, kun markkinoille tuli kohtuuhintaisia MEMS-antureita. Kunnat ovat esimerkiksi vastuussa siltojen tärinänvalvonnasta. Tällä varmistetaan, että niiden rakenteet pysyvät hyvässä kunnossa. Sillan tärinätiedot, erityisesti ruuhka-aikoina, voivat tarjota arvokasta tietoa mahdollisista poikkeavuuksista, jotka voisivat aiheuttaa sillan sortumisen.

Kuva 1: Eräitä MEMS-tärinäanturisovelluksia (Kuvan lähde: STMicroelectronics)

Kuva 1: Eräitä MEMS-tärinäanturisovelluksia (Kuvan lähde: STMicroelectronics)

Tärinäanturin tekniset tiedot on analysoitava huolellisesti ja varmistettava, että anturi täyttää kohdesovelluksen vaatimukset. Taulukossa 1 esitetään tärkeimmät parametrit yhdelle STMicroelectronicsin uusimmista tärinäantureista. Tämä laite voi mitata tärinän kolmiulotteisessa tilassa (x, y, z). Laitteen tarjoamat kolme vapausastetta mahdollistavat sen joustavan sijoittamisen haluttuun asennussuuntaan.

Mitta-asteikon maksimikiihtyvyys akselia kohti on 16 g, mikä riittää kattamaan koneiden kunnon valvontaan tyypillisesti tarvittavan tärinän amplitudialueen.

Tämä laite tarjoaa erittäin laajan kaistanleveyden, tasaisen taajuusvasteen taajuuteen 6,3 kHz asti ja taajuuden laskostumisen eliminoivan sulautetun suodatuksen.

Toinen tämän laitteen tärkeä ominaisuus on erittäin alhainen kohinan spektritiheys. Se on erittäin tärkeä etu, kun täytyy mitata matalataajuista tärinää.

Laitteen maksimikäyttölämpötilaa on nostettu aikaisempaan tärinäanturiin verrattuna ja se on nyt +105 °C, mikä täyttää vaativatkin käyttöympäristövaatimukset.

Laitetta voidaan käyttää joko kolmen akselin tai yhden akselin tilassa. Tila valitaan dedikoitujen rekisterien avulla. Kolmen akselin tilassa kaikki kolme akselia (x, y, z) ovat samanaikaisesti aktiivisia. Yhden akselin tilassa vain yksi akseli on aktiivinen. Yhden akselin tilassa aktiivisen akselin resoluutio (kohinatiheys) paranee merkittävästi.

|

Taulukko 1: STMicroelectronicsin tarjoamien uusimpien tärinäantureiden tärkeimmät parametrit.

Tärinänvalvontasovellukset

Tärinänvalvonta viittaa yleensä koneen, laitteiston tai laitteen tärinän analysointiin. Tämä on osa kattavaa sovellusta, jota kutsutaan kunnonvalvonnaksi (CM) tai tilaan perustuvaksi valvonnaksi (CbM). Tärinäanalyysillä on merkittävä rooli koneen kunnon seurannassa pidemmän ajan kuluessa. Kattava kunnonvalvontaratkaisu sisältää tärinädatan keruun ohella kuitenkin useita muitakin antureita, joilla mitataan kriittisiä laiteparametreja, kuten lämpötila, melu, paine, savu ja kosteus. Jokainen näistä antureista tarjoaa arvokasta tietoa jostakin koneen erityisestä tilasta. Tämä anturidata yhdistetään, käsitellään ja analysoidaan, jotta saadaan tietoa koneen yleisestä kunnosta ja voidaan tehdä tärkeitä päätöksiä koneen huollosta.

Kuvassa 2 esitetään joitakin tärinänvalvonnan tärkeimpiä sovelluksia eri aloilla. Kuvan erittely korostaa tärinädatan keruun ja analysoinnin tärkeyttä osana kunnonvalvontajärjestelmän kokonaisvaltaista ratkaisua. Datan keruuseen voidaan käyttää myös lisäantureita, ja niiden data yhdistetään luotettavan ja tehokkaan lopputuloksen saavuttamiseksi. Alan uusimmissa ratkaisuissa anturidataa käyttävät älykkäät algoritmit nostavat tällaisten ratkaisujen mahdollisuudet ja tehokkuuden uudelle tasolle. Näiden innovatiivisten ja tehokkaiden ratkaisujen avulla voidaan vähentää merkittävästi laitteiden seisokkitilanteisiin liittyviä kustannuksia ja tehottomuutta, joita ei voisi muuten välttää.

Kuva 2: Tärinänvalvonnan eri sovelluksia (Kuvan lähde: STMicroelectronics)

Kuva 2: Tärinänvalvonnan eri sovelluksia (Kuvan lähde: STMicroelectronics)

Pilvilaskennasta on tullut yksi kokonaisvaltaisen ratkaisun tärkeimmistä tekijöistä. Se kokoaa yhteen yrityksen useista eri toimipisteistä kerätyn anturidatan. Näin voidaan varmistaa keskeytymätön toiminta kaikissa toimipisteissä ja kaikilla tasoilla. Pilvipalvelun keskusyksikköä käytetään kaiken datan yhdistämiseen ja analysointiin sekä asiaankuuluvien koneiden ja laitteiden reaaliaikaiseen valvontaan sujuvan ja keskeytymättömän toiminnan varmistamiseksi.

Kuvassa 3 on luettelo tärinänvalvontajärjestelmän keskeisistä komponenteista. Valvottaviin laitteisiin voidaan asentaa erilaisia antureita järjestelmän tarpeiden ja vaatimusten mukaan. Anturiluetteloon sisältyvät mm.:

- tärinä

- inertia-anturimoduuli

- lämpötila

- kosteus

- paine

- ympäristönvaloanturi

- kaltevuusmittari.

Kerätyn datan analysointiin tarvitaan prosessointiyksikkö. Datan määrästä, tietosuojasta, tietoturvasta, viiveestä ja tehovaatimuksista riippuen analyysit voidaan suorittaa paikallisessa prosessointiyksikössä tai siirtää pilvipalvelun keskusyksikköön, johon kootaan ja jossa analysoidaan kaikki useista laitteista peräisin oleva data.

Kuva 3: Tärinänvalvontajärjestelmän komponentit. (Kuvan lähde: STMicroelectronics)

Kuva 3: Tärinänvalvontajärjestelmän komponentit. (Kuvan lähde: STMicroelectronics)

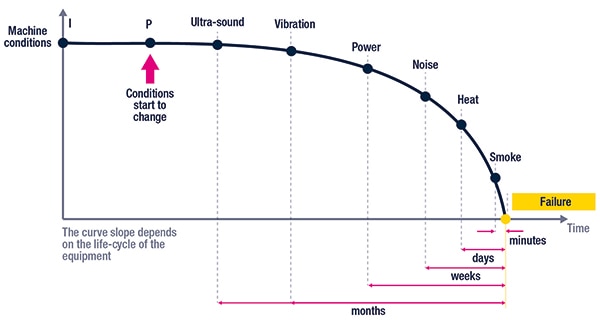

Koneen kunto alkaa muuttua jossain vaiheessa asennuksen jälkeen ja käytön aikana. On erittäin tärkeää, että kaikki tarvittavat anturit on asennettu, jotta ultraääni- ja kuultavissa olevasta melusta, tärinästä, virrankulutuksesta, lämpötilasta ja mahdollisesta savusta voidaan kerätä dataa. Ajan myötä koneparametrien ja anturidatan keräämisen tarve muuttuu yhä tärkeämmäksi koneen kunnon valvomiseksi.

Kuvassa 4 näkyy tyypillinen IPF-kuvaaja (Installation and Point of Failure) valvottavasta koneesta. Koneen kunnossa tapahtuu muutoksia ennen kuin siinä alkaa ilmetä vikaantumisen oireita ja lopulliseen vikaantumiseen voi kulua kuukausia tai jopa vuosia. Anturidatan varhainen analysointi voi antaa viitteitä koneen kunnosta. Lisäksi anturidataa syötteenä käyttävät opetetut tekoälyalgoritmit voivat ennustaa vian ja käynnistää prosessin tarvittaviin toimenpiteisiin ryhtymiseksi.

Kuva 4: IPF-kuvaaja. (Kuvan lähde: STMicroelectronics)

Kuva 4: IPF-kuvaaja. (Kuvan lähde: STMicroelectronics)

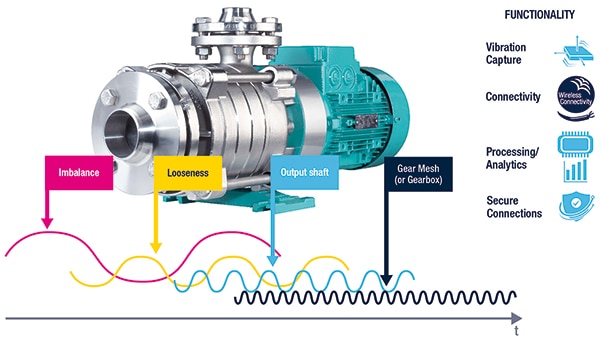

Kuva 5 tarjoaa esimerkin sähköpumpun tärinänvalvonnasta. Tärinäanturin avulla voidaan valvoa useita osatekijöitä, kuten epätasapainoa, löystymistä, lähtöakselia ja pumpun vaihteistoa. Tärinäanturin data lähetetään sitten laajempaan analyysiin, johon sisältyy tärinädatan nopea Fourier-muunnos (FFT), jonka avulla voidaan määrittää näiden erilaisten osatekijöiden yksittäiset taajuustekijät.

Kuva 5: Sähköpumpun tärinänvalvonta eri tilanteissa. (Kuvan lähde: STMicroelectronics)

Kuva 5: Sähköpumpun tärinänvalvonta eri tilanteissa. (Kuvan lähde: STMicroelectronics)

Sähkömoottorin kunnonvalvontajärjestelmään voi kuulua sähkömoottorin lisäksi useita komponentteja. Ratkaisuun voi kuulua useita antureita, kuten tärinä-, lämpötila-, paine- ja muita antureita käyttöympäristön vaatimusten mukaan. Pumpun ja prosessointiyksikön välinen yhteys voi olla langallinen tai langaton ja siinä voidaan käyttää dedikoitua tiedonsiirtoprotokollaa. Prosessointi- ja analyysiyksikkö voi tarjota pumpun diagnostiikka- ja visualisointityökaluja, joiden avulla käyttäjä voi tunnistaa ja ratkaista ennakoivasti esimerkiksi pumpun normaalista poikkeavat osatekijät, jotka voivat johtaa käyttöseisokkeihin ja -katkoksiin. Tämä ennakoiva toiminta voi lisätä yrityksen voittoa laskemalla tehtaan käyttö- ja ylläpitokustannuksia.

Yhteenveto

Kattavan ennakoivan huoltoratkaisun toteuttamiseen käytetään useita antureita. Uusimmat MEMS-pohjaiset tärinäanturit ovat mahdollistaneet tehokkaat ja kustannustehokkaat tärinänvalvontaratkaisut tehdasautomaatiossa, sähkölaitoksissa, kodinkoneissa sekä rakenteiden kunnonseurannassa ja -valvonnassa. Tärinänvalvontaa voidaan käyttää yksittäisratkaisuna tai osana tilaan perustuvaa valvontaa. Jälkimmäisestä on tullut integroitu osa kattavaa ratkaisua, jolla erilaisia koneita valvotaan keräämällä ja analysoimalla dataa reaaliaikaisesti. Tämä ratkaisu tarjoaa 2000-luvun tehtaille mahdollisuuden valvoa ennakoivasti ongelmia, joista seuraa koneiden tuotantohäiriöitä ja -katkoksia, ja puuttua niihin etukäteen. Tärinänvalvonta on kriittinen komponentti kaikissa kattavissa tehdasautomaatioratkaisuissa.

Lähteet

- Kaistanleveydeltään erittäin laaja, hiljainen, 3-akselinen digitaalinen tärinäanturi: https://www.st.com/en/mems-and-sensors/iis3dwb.html

- Analoginen alaporttimikrofoni jopa 80 kHz:n taajuusvasteella ultraäänianalyysiin ja ennakoivan kunnossapidon sovelluksiin. https://www.st.com/en/mems-and-sensors/imp23absu.html

- Pienjännitteinen ja erittäin vähävirtainen I²C/SMBus 3.0 -lämpötila-anturi tarkkuudella 0,5 °C. https://www.st.com/en/mems-and-sensors/stts22h.html

- https://www.st.com/en/applications/factory-automation/condition-monitoring-predictive-maintenance.html#overview

- https://www.st.com/en/applications/factory-automation.html

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.