PLC-ohjainten ohjelmointi: Tekninen yhteenveto Siemensin esimerkkien avulla

Julkaisija DigiKeyn kirjoittajat Pohjois-Amerikassa

2022-05-25

Ohjelmoitavat logiikkaohjaimet (PLC) ovat lujatekoisia mikroprosessoripohjaisia elektroniikkakomponentteja, jotka ovat välttämättömiä kaikessa nykyaikaisessa automaatiossa, mukaan lukien:

- raskaat prosessiteollisuuden alat kuten öljy- ja kaasuteollisuus, ydinvoima, teräksenvalmistus ja jätevedenpuhdistus

- teollisuudenalat, jotka perustuvat erillisten tehtävien ohjaukseen – mukaan lukien yleinen tehdasautomaatio, automaattivarastot, pakkaaminen, elintarvike- ja juomateollisuus sekä lääketieteellisten laitteiden valmistus.

Näissä järjestelmissä PLC-ohjaimet asennetaan perinteisesti DIN-kiskoon tai ohjauskaappien telinejärjestelmiin. Nämä tarjoavat paikat PLC-moduuleille (joissa on CPU:t logiikan suorittamiseen ja komentojen lähettämiseen) ja täydentäville virtalähdemoduuleille, sovelluskohtaisille toimintomoduuleille sekä digitaalisille ja analogisille I/O-moduuleille.

PLC-ohjaimet eivät tietenkään ole ainoa vaihtoehto automaatio-ohjaukseen. Relepohjaiset järjestelmät ovat edelleen korvaamattomia monissa sovelluksissa. Ohjelmoitavat automaatio-ohjaimet (PAC), teollisuustietokoneet (IPC) sekä paneelitietokoneet (ohjauselektroniikalla varustetut HMI-käyttöliittymät) ovat muita vaihtoehtoja moniin konetyyppeihin ja järjestelmiin, joissa tarvitaan eriasteista hajautettua ohjausta. Erityisesti teollisuustason Microsoft Windows -käyttöjärjestelmiä käyttävät PAC- ja IPC-järjestelmät tarjoavat suurta joustavuutta suunnitteluun.

Kukin näistä ohjausjärjestelmistä on konfiguroitu ja ohjelmoitu erilaisilla sofistikoituneilla ohjelmistoilla, jotka tekevät kaikentyyppisestä ohjaussuunnittelusta entistä edistyneempää ja käyttäjäystävällisempää. OEM-koneenrakentajat ja laitosinsinöörit voivat näiden ansiosta laajentaa, päivittää ja siirtää järjestelmiä nopeasti maksimaalisella hyötysuhteella, tuottavuudella ja maksimoiden IIoT-yhteydet.

Työkalut ohjauslaitteiden ohjelmointiin – PLC mukaan lukien

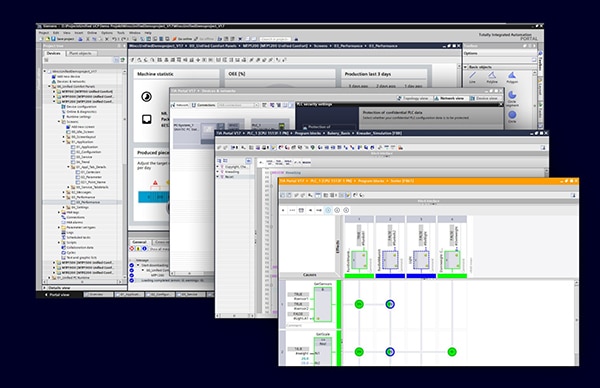

Kuva 1: PLC tarjoaa kaikki erityistarkoituksiin suunniteltavan laitteiston vahvuudet – myös luotettavuuden. PAC sitä vastoin tarjoaa huippuluokan joustavuuden. Eräiden valmistajien tuotteet mahdollistavat molempien ohjaintyyppien ohjelmoinnin samassa yhtenäisessä ohjelmistoympäristössä. Tällaiset ympäristöt voivat myös tarjota rajoittamattoman pääsyn digitalisoituihin automaatio-, suunnittelu- ja toiminnanvalvontatyökaluihin. (Kuvan lähde: Siemens)

Kuva 1: PLC tarjoaa kaikki erityistarkoituksiin suunniteltavan laitteiston vahvuudet – myös luotettavuuden. PAC sitä vastoin tarjoaa huippuluokan joustavuuden. Eräiden valmistajien tuotteet mahdollistavat molempien ohjaintyyppien ohjelmoinnin samassa yhtenäisessä ohjelmistoympäristössä. Tällaiset ympäristöt voivat myös tarjota rajoittamattoman pääsyn digitalisoituihin automaatio-, suunnittelu- ja toiminnanvalvontatyökaluihin. (Kuvan lähde: Siemens)

Lähes kaikki PLC:t konfiguroidaan ja ohjelmoidaan nykyään PC-pohjaisten ohjelmistojen avulla. Isot valmistajat, jotka tarjoavat laajan valikoiman ohjelmoitavia liikkeenohjaus-, anturi-, aktuaattori- ja konerajapintakomponentteja (yleisten automaatio- ja PLC-tuotteiden lisäksi), mahdollistavat tavallisesti kaikkien näiden komponenttien ohjelmoinnin omissa valmistajakohtaisissa yhtenäisissä ohjelmointiympäristöissään – PC-pohjaisissa Windows-yhteensopivissa ohjelmistoissa, joihin kuuluvat suunnittelu-, konfigurointi-, ohjelmointi- ja jopa käyttö- ja hallintamoduulit. Näin on erityisesti silloin, kun valmistajien valikoimiin kuuluu valmiiksi integroituja tuotteita, kuten PLC-toiminnoilla varustetut älykkäät moottorit tai HMI-käyttöliittymät.

Vaikka yhtenäiset ohjelmointiympäristöt saattavat olla hankalia oppia, ne nopeuttavat merkittävästi koneiden suunnittelua (sitten kun niitä osataan käyttää).

Yksi tällaisten ohjelmistoympäristöjen eduista on se, että ne tarjoavat virheettömiä, muokattavia ja yleisesti sovellettavia symboli-, muuttuja- tai tunnistenimien tietokantoja. Ne ovat ihmisen luettavissa olevia aakkosnumeerisia nimiä, jotka on annettu komponenttien osoitteille (PLC:t mukaan lukien) ja jotka parantavat kompleksisten rekisteriosoitteiden suoraa käyttöä (mikä oli ennen vakiokäytäntö). Näitä lajiteltavissa ja haettavissa olevia laitetunnisteita täydentävät informatiiviset kone- ja työsolutunnisteet sekä yleisten konetoimintojen (kuten automaattinen/manuaalinen käyttö, moottori käynnissä, vika tai resetointi) tunnisteet.

Tarkastellaanpa Siemens STEP 7 Totally Integrated Automation (TIA-portaali) -ohjelmistoa, joka sisältää erilaisia sovelluskohtaisia paketteja ja jota voidaan käyttää Siemens SIMATIC (Siemens Automatic) -ohjelmistonhallintaympäristön kautta. STEP 7 -ohjelmisto sopii loistavasti PLC-ohjelmoinnin yleisimpiin lähestymistapoihin tutustumiseen, sillä se on maailman käytetyin teollisuusautomaatio-ohjelmisto. Lisäksi sen toimivuus ja luotettavuus on laajalti todistettu. Useimpien arvioiden mukaan lähes kolmanneksessa kaikista maailman PLC-järjestelmistä käyttää Siemensin PLC-ratkaisuja.

Tämän ohjelmiston avulla insinöörit voivat luoda ohjelmia prosessinohjaukseen, erillisautomaatioon, energianhallintaan, HMI-visualisointiin ja simulointiin sekä ohjelmoida digitaalisen kaksosen PLC-ohjainten ja muiden teollisuusohjainten toiminnoille. Siemensin STEP 7 (TIA-portaali) -suunnitteluohjelmisto kehitettiin vanhasta SIMATIC STEP 7 -ohjelmistosta PLC-ohjaimia varten ohjainten S7-1200, S7-1500 ja S7-1500 ohjelmointiin. Se tukee myös ET 200SP I/O CPU- ja vanhojen S7-300 CPU-yksiköiden (kestävää teollisuuden peruskauraa) sekä ohjainten S7-400- ja SIMATIC WinAC ohjelmointia. STEP 7 -ohjelmiston ammattilaisille suunnatut ja erityislisensoidut kopiot sisältävät lisätoimintoja, logiikkaeditoreita ja integroidun perinteisen suunnitteluohjelmiston.

Vaikka tämä ei kuulu artikkelin aihepiiriin, on syytä huomata, että PLC-monitoimilaitteiden teolliset ohjausvaihtoehdot ovat konfiguroitavissa ja ohjelmoitavissa vastaavien ohjelmistojen avulla. Siemensin ohjauslaitteiden valtava ekosysteemi tarjoaa runsaasti esimerkkejä.

- LOGO! -logiikkamoduulit sopivat pieniin ja vaatimattomiin automaatiosovelluksiin, ja ne vähentävät releiden ja mikroprosessoripohjaisten teollisuusohjainten välistä kuilua. Ne ohjelmoidaan Siemens LOGO! -ohjelmiston kautta Soft Comfort -suunnitteluohjelmistolla, LOGO! Access Tool- ja LOGO! Web Editor -työkaluilla, jotka tekevät konfiguroinnista ja suunnittelusta yksinkertaista.

- Prosessinohjausjärjestelmissä käytetään Siemens SIMATIC PCS 7 -ohjaustuotteita, jotka ohjelmoidaan SIMATIC PCS 7 -järjestelmäohjelmiston kautta.

- IIoT-yhteyttä tarvitseviin koneisiin ja hajautettuun ohjaukseen tarvittavat teline (kisko)-, paneeli- ja teollisuustietokoneet (IPC) perustuvat Siemens SIMATIC IPC -ohjelmistomoduuleihin. Näitä ovat IPC Image and Partition Creator, IPC DiagMonitor, IPC Remote Manager, IPC FirmwareManager ja SIMATIC Industrial OS.

- Paneelitietokoneena käytettävät HMI-laitteet, jotka sisältävät tarvittavat ohjauskomponentit, käyttävät SIMATIC WinCC Unified (TIA-portaali) -ohjelmistoa. Lisäksi ne sisältävät ohjelmistot SIMATIC WinCC (TIA-portaali), WinCC flexible, WinCC V7, WinCC OA, ProAgent-prosessidiagnostiikka, mobiililaitteiden ilmoitusohjelmisto jne.

SIMATIC PLC -ohjausjärjestelmien ja muiden koneohjausten välistä valintaa helpotetaan vielä lisäohjelmistolla – pilvipohjaisella verkkovalintatyökalulla (tai sen paikallisella versiolla). Valintatyökalu kysyy suunnittelijoilta kyseisen ratkaisun fyysistä mallia (mm. tarvitaanko siinä ohjauskaappia tai hajautettua ohjausta) sekä:

- odotettavissa olevien I/O-liitäntöjen lukumäärä, mukaan lukien anturit, kytkimet ja aktuaattorit

- käytettävä ohjelmointikieli, joka voi olla Ladder Diagram (LD), Structured Control Language (SCL) tai Function Block Diagram (FBD), kehittyneempi Structured Text (ST), kaaviopohjainen Sequential Function Chart (SFC) ja Continuous Function Chart (CFC) tai vieläkin kehittyneempi kieli

- tarvittava liikeohjauksen taso (tarvittaessa) – yksinkertaisesta nopeuden ja asennon ohjauksesta elektroniseen nokkaohjaukseen ja kehittyneeseen kinemaattiseen ohjaukseen

- haluttu laitteisto ja voisiko IPC:llä suoritettava PLC-ohjelma sopia parhaiten kohteeseen.

PLC-ohjelmaprojektit

PLC-valmistajan ohjelmistolla kirjoitettu PLC-ohjelma muodostaa usein projektin. Nämä keskittyvät usein sovelluskohtaisiin toimintoihin, kuten:

- lämmitys, sekoitus, täyttö, mittaus ja kastelu

- liike, ohjaaminen, jaksotus, asemointi ja jarruttaminen

- tarttuminen, leikkaaminen, lävistäminen ja viipalointi

- hitsaaminen, liimaaminen, merkitseminen ja annostelu

- tunnistaminen, seuranta, sekvensointi ja näyttö.

Kaikkein edistyneimmät vaihtoehdot tukevat digitaalista suunnittelua ja integroitua kehitystä sekä läpinäkyvää toimintaa. Niitä on helppo käyttää HMI-käyttöliittymien käyttäjäkohtaisten näyttöjen avulla. Toisin sanoen tällaiset PLC-ohjelmistot mahdollistavat kyseisten PLC-tietojen esittämisen eri näytöillä koneenkäyttäjien, teknikkojen, laitosjohtajien tai jopa yritysjohtajien erilaisten tietotarpeiden täyttämiseksi.

Myös PLC-valmistajien ohjelmistoympäristöissä käytettävät simulointityökalut voivat nopeuttaa halutun tuotteen markkinoille saattamista – ja lisätä valmiin tuotteen suoritustehoa. Ohjelmistopohjaisten parannusten kokonaisuutta täydentävät energianhallintatoiminnot ja diagnostiikka.

Ohjelmointikielellä kirjoitettujen ohjelmien lataaminen PLC-ohjaimeen ja niiden varmentaminen

Kuva 2: Siemens SIMATIC PLC- ja automaatiojärjestelmät otettiin käyttöön jo 1950-luvulla. Nykyään SIMATIC S7 -tuotteet (mukaan lukien kuvassa näkyvät SIMATIC S7-1500 PLC -komponentit) tukevat erilaisia teollisuusautomaatiosovelluksia. (Kuvan lähde: Siemens)

Kuva 2: Siemens SIMATIC PLC- ja automaatiojärjestelmät otettiin käyttöön jo 1950-luvulla. Nykyään SIMATIC S7 -tuotteet (mukaan lukien kuvassa näkyvät SIMATIC S7-1500 PLC -komponentit) tukevat erilaisia teollisuusautomaatiosovelluksia. (Kuvan lähde: Siemens)

Ohjelmoinnin laatu on keskeinen tekijä optimaalisen PLC-toiminnan kannalta. Koko koodin on täytettävä ohjelmistokehitysalan standardit ja parhaat käytännöt. Tämän lisäksi varmennusprosessit (sekä manuaaliset että automaattiset) voivat paljastaa kaikenlaisia seikkoja kriittisistä virheistä aina heikkotehoiseen koodiin. Ajatellaanpa SIMATIC S7 -tuotteiden ohjelmointia. Siemensin ekosysteemissä käytettävän TIA-portaalin Project Check -sovellus voi verrata annettua koodia automaattisesti ohjelmointityylioppaassa kyseisille PLC-ohjaimille määriteltyihin sääntöihin. Tämän jälkeen suunnittelijat voivat viedä vertailutulokset XML- tai Excel-tiedostoon. Käyttäjän C#- tai Visual Basic (.NET) -ohjelmointikielellä määrittelemiä sääntöjoukkoja (jopa kompleksisia tyyppejä) voidaan lisätä Project Check -ohjelmistokehityspaketin (tai SDK:n) kautta. Tämä SDK tarkistaa ensisijaisesti ohjelman tyylin.

|

Taulukko 1: PLC-ohjelmoinnin varmennuksessa voidaan hyödyntää manuaalisia ja automaattisia lähestymistapoja, joista jälkimmäinen on erityisen hyödyllinen tyylin ja tekniikan varmennukseen. (Kaavion lähde: Siemens)

Kun PLC-ohjaimeen tarkoitettu projekti on täysin kirjoitettu ja varmennettu, se täytyy ladata kyseiseen PLC-ohjaimeen. Monissa tapauksissa PC (usein kannettava tietokone) liitetään väliaikaisesti PLC-ohjaimeen Ethernet-kaapelilla tai erityisellä adapterilla tietokoneen USB-portista ja PLC:n COMM-porttiin, jotta ohjelma voidaan ladata PLC-ohjaimen mikroelektroniikkaan. Tämän jälkeen PLC muodostaa yhteyden ohjattaviin komponentteihin I/O-moduulien kautta. Käynnistyksen yhteydessä tehtävän lisävarmennuksen jälkeen PLC suorittaa ohjelmat lähettämällä komentoja verkkoon liitetyille aktuaattoreille (käyttäen erilaisia signaalityyppejä) ja suorittaa reaaliaikaisia säätötoimenpiteitä kenttälaitteiden palautteen perusteella.

Joskus jokin kone tai automatisoitu työsolu vaatii säätöä, vianetsintää tai korjausta. Tällöin PLC-ohjaimen normaalia toimintaa voidaan muuttaa pakottamalla (PLC-ohjaimeen muodostetaan tietokoneella yhteys ohjelmointia varten). Tämä ”huijaa” PLC-ohjainta toimimaan ikään kuin se lukisi tiettyjä arvoja, vaikka näin ei olekaan. Tätä taktiikkaa käytetään esimerkiksi silloin, kun aktuaattorissa on toimintahäiriö ja sen jälkeen sijaitsevat asemat on nollattava. Toisinaan jokin kone tai työsolu saattaa vaatia asennetun PLC-ohjaimen parametrien säätöä kentällä muokkaamalla. Tällaisissa säädöissä on käytettävä sopivia aktivointeja, muuttujien arvoja tai taulukoita, laskureita ja ajastimia.

Yhteenveto

Työskentely Siemensin laajan automaatio- ja teollisuusohjainvalikoiman kanssa voi tarjota suunnitteluinsinööreille syvempää ymmärrystä nykypäivän ohjausvaihtoehdoista – kuten PLC-ohjaimista ja muista laitteistotyypeistä. Tämä on totta riippumatta siitä, mikä tuotemerkki tai laitteiston alatyyppi automatisoituun asennukseen lopulta valitaan.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.