IO-Linkin käyttö RTD-yhteyden helppoon muodostamiseen älytehdasta varten

Julkaisija DigiKeyn kirjoittajat Pohjois-Amerikassa

2023-09-21

Vastuslämpömittareita (Resistance Temperature Detector, RTD) käytetään yleisesti niiden tarkkuuden, laajan mittausalueen, kestävyyden ja muiden ominaisuuksien ansiosta. Perinteisissä toteutuksissa ensiksi mitattiin virtaohjatun RTD:n ylitse vaikuttava lämpötilaan verrannollinen jännite, joka muunnettiin analogiseksi 4–20 mA:n virraksi ja lähetettiin järjestelmän lukulaitteeseen tai käyttäjälle langallisella lähettimellä.

Vaikka tämä menetelmä onkin tehokas, suoraviivainen ja hyödyllinen, se ei ole yhteensopiva digitaalisten ja prosessoripohjaisten arkkitehtuurien kanssa. Yksi ehdotettu ratkaisu on päivittää lähetin RTD-signaalin digitoimiseksi lähteessä sisäisellä analogi-digitaalimuuntimella (Analog-to-Digital Converter, ADC) ja lähettää signaali käyttäen sopivaa tulo-/lähtömuotoa (input/output, I/O) ja protokollaa.

Nämä päivitykset eivät kuitenkaan riitä täyttämään älytehtaan vaatimuksia. Nykypäivän teollisuusjärjestelmät tarvitsevat paljon muutakin kuin digitaaliseksi muunnetun RTD-signaalin. Ne vaativat usean kanavan käyttöä, erittäin tarkkaa analogi-digitaalimuunnosta sekä erilaisia viantunnistus- ja virheentarkistustoimintoja saatujen tietojen luotettavuuden varmistamiseksi.

Nykypäivän teollisuusjärjestelmät vaativat myös mahdollisuuden säätää tärkeitä anturi- ja rajapintaparametreja etänä. Lopuksi tarvitaan myös luotettava I/O-muoto ja rajapinta, jotka tukevat edistynyttä määritystä, tietojen raportointiominaisuuksia ja tietojen eheyden varmistamista.

Tässä artikkelissa esitetään yleiskatsaus RTD-komponentteihin ja niiden kehitykseen. Siinä myös esitellään IO-Link-rajapintavaihtoehto. Lisäksi artikkelissa selitetään korkean suorituskyvyn RTD-pohjaisen lämpötilan tunnistuskanavan toteutus käyttäen edistynyttä analogista etuastetta (Analog Front End, AFE) ja signaalinparannusmikropiiriä. Lopuksi esitellään laitesarja IO-Link-lähetin-vastaanottimen arviointiin RTD-toteutusta varten.

RTD-teknologian perusteet

RTD muodostaa sähköisen signaalin lämpötilan pohjalta. Niitä käytetään tyypillisesti lämpötila-alueella −200…+850 °C, ja ne tarjoavat erittäin lineaarisen vasteen koko tällä välillä. Vastuslämpömittareissa yleisesti käytetyt metallit ovat nikkeli (Ni), kupari (Cu) ja platina (Pt). Platinasta valmistetut Pt100- (100 ohmia (Ω)) ja Pt1000 (1000 Ω) -vastuslämpömittarit ovat näistä yleisimpiä.

RTD-rajapinnassa voi olla kaksi, kolme tai neljä johdinta. Kolmen ja neljän johtimen versiot ovat suosituimpia. Koska vastuslämpömittarit ovat passiivisia laitteita, ne tarvitsevat herätevirran tuottaakseen lähtöjännitteen. Tämä generoidaan yleensä käyttäen referenssijännitettä, joka puskuroidaan operaatiovahvistimella. Tämä syöttää vastuslämpömittariin virran lähtöjännitesignaalin tuottamiseksi sen kahteen liittimeen. Tämä signaali vaihtelee lämpötilan muutosten myötä.

Tämä signaali vaihtelee kymmenistä satoihin millivoltteihin (mV) riippuen vastuslämpömittarin tyypistä ja mitatusta lämpötilasta. Tämän jälkeen signaalia parannetaan, ja se lähetetään analogiseen lukulaitteeseen, nauhapiirturiin, digitaaliseen näyttöön tai prosessoripohjaiseen ohjausjärjestelmään.

Kaikki alkoi puhtaasti analogisesta silmukasta

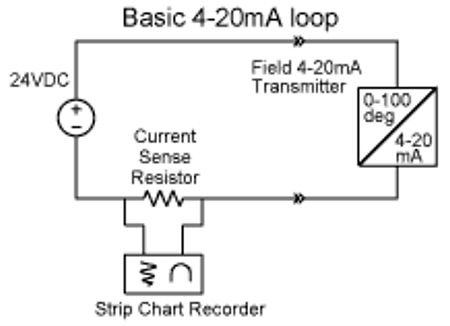

Teollisten mittaus- ja ohjausjärjestelmien perustason sähköiseen rajapintaan on historiallisesti käytetty 4–20 milliampeerin (mA) virtasilmukkaa. Tätä rajapintaa voi käyttää sekä antureiden että toimilaitteiden kanssa. Antureiden kohdalla muuntimesta saatua signaalia vahvistetaan ja parannetaan lähteessä ennen sen muuntamista 4–20 mA:n signaaliksi, missä 4 mA edustaa lämpötilavälin alarajaa ja 20 mA sen ylärajaa (kuva 1).

Kuva 1: Teollisuusympäristöjen lämpötilamittaukseen on perinteisesti käytetty RTD-rajapinnan ja toisaalla sijaitsevan lukulaitteen välistä 4–20 mA:n virtasilmukkaa. (Kuvan lähde: Analog Devices)

Kuva 1: Teollisuusympäristöjen lämpötilamittaukseen on perinteisesti käytetty RTD-rajapinnan ja toisaalla sijaitsevan lukulaitteen välistä 4–20 mA:n virtasilmukkaa. (Kuvan lähde: Analog Devices)

Anturin ja lukulaitteen välinen etäisyys voi olla yli sata metriä, joten virtasilmukkalinkin käyttöön on useita eri syitä:

- Koska signaalissa käytetään virtaa eikä jännitettä, etäisyys ei vaikuta silmukkaan. IR-jännitehäviö ei ole rajoittava tekijä, eikä virtaa voi ”hävitä” silmukan johtimissa.

- Tämä matalan impedanssin linkki on suhteellisen immuuni sähkömagneettisille häiriöille (Electromagnetic Interference, EMI) ja signaalin heikentymiselle pitkilläkin etäisyyksillä.

- Lisäksi virtasilmukka ilmoittaa vioista: jos silmukka katkeaa, virta putoaa nollaan (yleisin vikatila). Tämä virran katoaminen on helposti havaittavissa.

Analogisen signaalinkäsittelyn suorittavaa elektroniikkakomponenttia kutsutaan lähettimeksi. Varhaiset piiripohjaiset lähettimet tarvitsivat erillisen paikallisen virtalähteen. Virtalähdettä käytettiin anturin herätevirran luomiseen (tarvittaessa) sekä signaalinparannuspiirin virransyöttöön. Myöhemmin vähävirtaisiin lähetinpiireihin lisättiin toimintoja ja ominaisuuksia, mukaan lukien virransyöttö silmukan kautta niin, että laite sai tehonsa ”käyttämättömästä” 4 mA:n silmukkavirrasta, eikä paikallista virtalähdettä enää tarvittu.

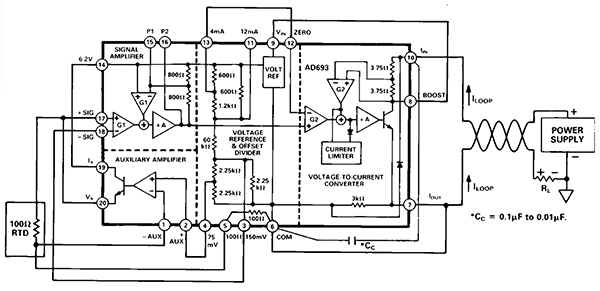

Esimerkiksi Analog Devices AD693 on 1980-luvulla lanseerattu silmukasta virtansa saava 4–20 mA:n anturi-lähetin (kuva 2). Sitä on edelleen saatavilla alkuperäisessä keraamisessa Dual Inline Package (DIP) ‑kotelossa sekä uudemmassa pintaliitoskotelossa, mikä on osoitus tämän teollisuuskäyttöön suunnitellun piirin pitkäikäisyydestä.

Kuva 2: Täysin analoginen silmukasta virtansa saava AD693 RTD ‑lähetin eliminoi erillisen virtalähteen tarpeen virtasilmukan RTD-rajapinnassa. (Kuvan lähde: Analog Devices)

Kuva 2: Täysin analoginen silmukasta virtansa saava AD693 RTD ‑lähetin eliminoi erillisen virtalähteen tarpeen virtasilmukan RTD-rajapinnassa. (Kuvan lähde: Analog Devices)

Digitalisaatio

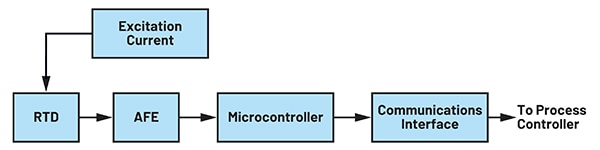

Digitaaliohjauksen yleistyessä myös analoginen virtasilmukkasignaali täytyi digitalisoida. Nykypäivänä tämän toteutukseen tarvitaan analoginen etuaste, joka vahvistaa ja parantaa alhaisen amplitudin RTD-signaalia, jotta ADC voi digitoida sen. Digitoidun signaalin voi sitten lähettää prosessiohjaimelle, kuten mikrokontrollerille (Microcontroller Unit, MCU) tiedonsiirtorajapinnan kautta (kuva 3).

Kuva 3: Digitaaliseen ohjaukseen siirtymisen myötä tarvittiin analoginen etuaste MCU-yhteensopivalla lähtösignaalilla. (Kuvan lähde: Analog Devices)

Kuva 3: Digitaaliseen ohjaukseen siirtymisen myötä tarvittiin analoginen etuaste MCU-yhteensopivalla lähtösignaalilla. (Kuvan lähde: Analog Devices)

Koska herkän analogisen etuasteen ja digitaalisen I/O:n tekniset ja prosessiin liittyvät vaatimukset ovat osittain ristiriidassa keskenään, kriittisen analogisen etuasteen ja digitaalisten rajapintapiirien toteutus on haastava prosessi, johon tarvitaan useita piirejä. Piiritekniikan kehitysaskelten myötä on onneksi voitu valmistaa tehokkaasti integroitu yhden sirun RTD-rajapinta. Lisäksi näissä integroiduissa piireissä on monia muita toimintoja ja ominaisuuksia, joita tarvitaan edistyneen ja virheettömän järjestelmän luontiin.

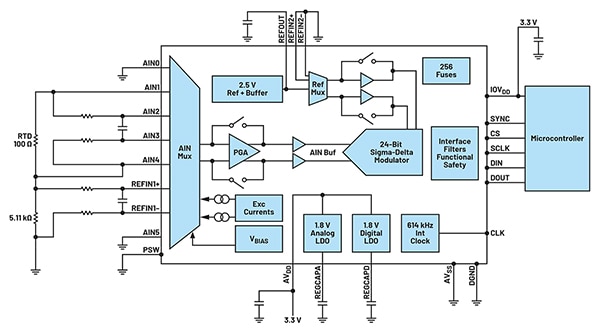

Esimerkiksi AD7124-4 on täysi RTD AFE integroituna yhdelle sirulle (kuva 4). Tämä nelikanavainen matalan kohinan vähävirtainen 24-bittinen mikropiiri sisältää ohjelmoitavan vahvistimen (Programmable Gain Amplifier, PGA) ja jännitereferenssin. Se tarjoaa myös vastuslämpömittarin herätevirran, joten erillistä tarkkuusvirtalähdettä ei tarvita.

Kuva 4: AD7124-4 on täysi monikanavainen RTD-rajapinta, joka sisältää virtalähteen, signaalinparannuksen ja digitoinnin. (Kuvan lähde: Analog Devices)

Kuva 4: AD7124-4 on täysi monikanavainen RTD-rajapinta, joka sisältää virtalähteen, signaalinparannuksen ja digitoinnin. (Kuvan lähde: Analog Devices)

AD7124-4 tarjoaa integroitujen ydintoimintojen lisäksi useita itsediagnostiikka- ja virheenkorjaustoimintoja, joiden ansiosta se on saanut Safety Integrity Level (SIL) ‑sertifioinnin. Tämä sertifiointi on huipputärkeä korkean luotettavuuden tehtäväkriittisissä sovelluksissa.

AD7124-4-piirin ja sen kanssa käytettävän mikrokontrollerin välillä on kolmen tai neljän johtimen sarjamuotoinen liitäntä, joka tukee SPI-, QSPI-, MICROWIRE- ja DS- protokollia. Tällaiset rajapinnat eivät kuitenkaan sovi suoraan liitäntään tai pitkiin signaalipolkuihin. Sen sijaan pidempi linkki pitää muodostaa rajapinta/muotomuuntimella, joka tukee haluttuja verkkoprotokollia prosessiohjaimen kytkentää varten. Tässä rajapinnassa käytetään todennäköisesti teollista verkkostandardia, kuten PROFINET tai teollinen Ethernet.

Näiden erityisrajapintojen käyttöön kuitenkin liittyy useita haittapuolia. Esimerkiksi verkkokohtaisen piirin lisääminen anturiin kasvattaa huomattavasti kustannuksia, erityisesti jos teollisuusverkot ovat valmistajakohtaisia. Tämä myös rajoittaa anturin markkinat niihin asiakkaisiin, jotka käyttävät jo kyseistä verkkoratkaisua. Jotta sama anturi voi toimia toisten verkkoprotokollien kanssa, se pitää suunnitella uudelleen.

Toinen monimutkaistava tekijä on, että käytettävissä olevat diagnostiikkaominaisuudet vaihtelevat huomattavasti eri verkkotyyppien välillä. Rajapintamuodon ja -protokollan valinnasta riippuen tehdastyöntekijöiden voi olla vaikeaa tunnistaa kentälle asennettuja antureita ja huoltaa niitä suorituskykyongelmien ratkaisemiseksi.

IO-Link ratkaisuna yhteysongelmiin

Älytehtaiden suunnittelijat tarvitsevat älykkäitä, monipuolisia ja helposti käyttöön otettavia antureita ja toimilaitteita valmistusmenetelmien optimointia koskevan päätöksenteon tueksi. Yksi varteenotettava menetelmä on suunnitella anturi eri teollisuusverkoista riippumattomasti, mikä laskee kehityskustannuksia ja laajentaa potentiaalista asiakaskuntaa. IO-Link-teknologia tukee tätä lähestymistapaa, sillä sen avulla perinteisistä antureista voidaan tehdä älylaitteita.

IO-Linkin master-moduuli ja laitekohtaiset lähetin-vastaanottimet tarjoavat järjestelmäsuunnittelijoille tehokkaan ja monipuolisen tavan siirtää älytoiminnot ohjelmoitavasta logiikkaohjaimesta (Programmable Logic Controller, PLC) tai muusta järjestelmäohjaimesta lähemmäksi tehdasympäristön antureita (kuva 5).

Kuva 5: Anturin mikrokontrollerin ja prosessiohjaimen välinen IO-Link-master-moduuli ja laitekohtaiset lähetin-vastaanottimet lisäävät teollisuustietojärjestelmään tehoa ja monipuolisuutta. (Kuvan lähde: Analog Devices)

Kuva 5: Anturin mikrokontrollerin ja prosessiohjaimen välinen IO-Link-master-moduuli ja laitekohtaiset lähetin-vastaanottimet lisäävät teollisuustietojärjestelmään tehoa ja monipuolisuutta. (Kuvan lähde: Analog Devices)

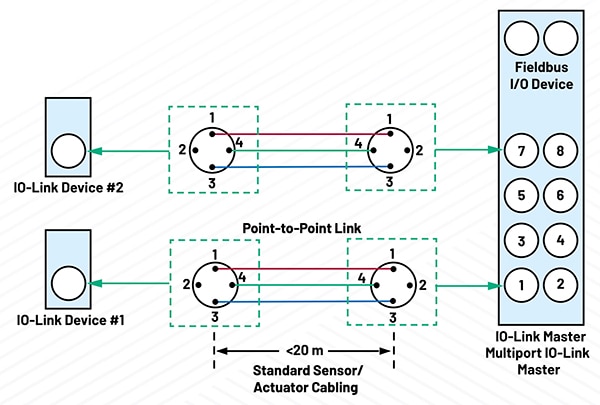

IO-Link on kolmea johdinta käyttävä liitäntä pisteestä pisteeseen. Siinä käytettävät liittimet, kaapelit ja protokollat on standardisoitu antureiden (ja toimilaitteiden) liittämiseksi teollisiin ohjausverkkoihin. IO-Link-sovelluksissa lähetin-vastaanotin toimii fyysisenä kerroksena (Physical Layer, PHY), joka on kytketty mikrokontrolleriin tai muuhun ohjaimeen, jolla siirtoyhteyskerrosprotokolla toteutetaan. IO-Link on suunniteltu toimimaan teollisuudessa yleisen kolmen johtimen anturi- ja käyttölaiteinfrastruktuurin kanssa käytettäessä IO-Linkin master-moduulia ja laitekomponentteja (kuva 6).

Kuva 6: IO-Linkin fyysiseen rajapintaan kuuluu IO-Link-master-moduuli, ja se tukee useita IO-Link-laitekomponentteja. (Kuvan lähde: Analog Devices)

Kuva 6: IO-Linkin fyysiseen rajapintaan kuuluu IO-Link-master-moduuli, ja se tukee useita IO-Link-laitekomponentteja. (Kuvan lähde: Analog Devices)

IO-Linkin hyötyihin kuuluu, että se kuljettaa neljää eri tietotyyppiä: prosessi-, diagnostiikka-, konfiguraatio- ja tapahtumatietoja. Näin anturit voidaan vikatapauksissa tunnistaa ja jäljittää nopeasti ongelman ratkaisemiseksi. IO-Link mahdollistaa myös etäkonfiguroinnin. Jos esimerkiksi prosessihälytyksen laukaisevaa lämpötilarajaa pitää muuttaa, sen voi tehdä etäyhteyden kautta ilman, että teknikon tarvitsee olla paikalla tehtaalla.

IO-Linkin master-moduulin (usean portin ohjain tai yhdyskäytävä) ja IO-Link-laitteen (anturi tai toimilaite) pisteestä-pisteeseen-liitäntään käytetään teollisuusjärjestelmissä yleisiä vakioliittimiä (M8- ja M12-liittimet ovat yleisimmät) ja jopa 20 metrin pituista suojaamatonta kaapelia. Master-moduulissa voi olla useita portteja (yleisimmin neljä tai kahdeksan).

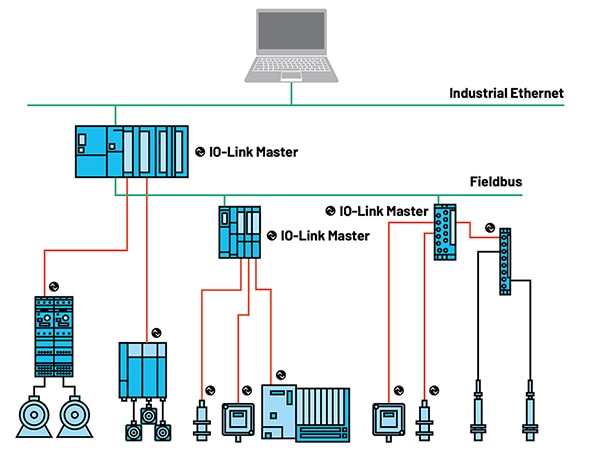

Kukin master-moduulin portti kytketään erilliseen IO-Link-laitteeseen, joka voi toimia yhden tulon ja lähdön vakio-I/O-tilassa (SIO) tai kaksisuuntaisessa viestintätilassa. IO-Link on suunniteltu toimimaan olemassa olevien teollisuusarkkitehtuurien kanssa, kuten Fieldbus ja teollinen Ethernet. Sen voi kytkeä olemassa oleviin PLC-ohjaimiin tai käyttöliittymiin (Human-Machine Interface, HMI), mikä nopeuttaa sen käyttöönottoa (kuva 7).

Kuva 7: IO-Link toimii useiden nykyisten teollisuusarkkitehtuurien, PLC-ohjaimien ja käyttöliittymien kanssa. (Kuvan lähde: Analog Devices)

Kuva 7: IO-Link toimii useiden nykyisten teollisuusarkkitehtuurien, PLC-ohjaimien ja käyttöliittymien kanssa. (Kuvan lähde: Analog Devices)

Teollisten käyttökohteiden ja asennuskohteiden joustavaa käyttöä tukee se, että IO-Linkin master-moduuli tai ohjain voi automaattisesti kirjoittaa vaihdetun IO-Link-anturin parametrit uuteen. Tämä mahdollistaa antureiden vaihtamisen nopeasti ja virheettä sekä nopeuttaa järjestelmän uudelleenkäynnistämistä anturin vaihdon jälkeen.

Kun järjestelmässä käytetään IO-Link-teknologiaa, huoltotarve vähenee ja käytettävyysaste paranee. Siinä missä anturi piti aikaisemmin asentaa manuaalisesti, käyttäjä voi nyt yksinkertaisesti kytkeä anturin ilman enempää säätöä. Parametriasetukset voi ladata ohjaimesta laitteen käyttöönottoa tai uudelleenmääritystä varten. Näin ollen alkuperäiseen käyttöönottoon ei tarvita paikalle teknikkoa ja koneen uudelleenmääritykseen liittyvät käyttökatkot ovat lyhyempiä. IO-Link mahdollistaa jatkuvan diagnostiikan, paremman tietojen lokikirjauksen ja tehostetun virheenjäljityksen, mitkä laskevat käyttökustannuksia entisestään.

Lähetin-vastaanotinten fyysinen linkki

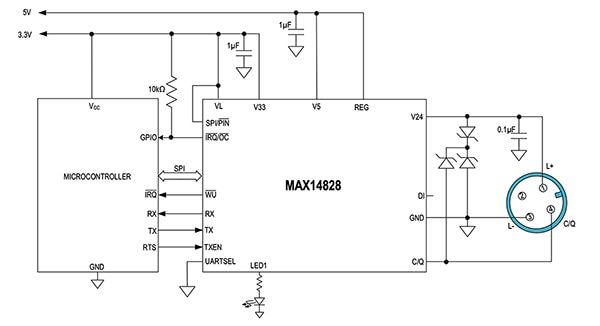

IO-Linkin fyysinen toteutus edellyttää lähetin-vastaanottimia. IO-Link-laitteen lähetin-vastaanotinpiiri MAX14828ATG+ ja siihen sopiva master-lähetin-vastaanotin MAX14819ATM+ ovat pitkälle integroituja kompakteja piirejä, jotka sopivat hyvin monipuolisiin anturiratkaisuihin. Lisäksi käytettävissä on LDO (Low-DropOut) -jännitteensäätimiä ja lediohjaimia paikallisia indikaattoreita varten.

MAX14828ATG+ -IO-Link-lähetin-vastaanottimeen on integroitu teollisuusantureissa usein käytettyjä korkean jännitteen toimintoja (kuva 8). Siinä on yksi erittäin vähävirtainen ohjain sekä aktiivinen suojaus väärää napaisuutta vastaan. Digitaalinen lisätulo mahdollistaa laiteohjelmiston päivityksen UART-rajapinnan kautta. Laitteessa on integroidut 3,3 ja 5 voltin lineaariset säätimet analogisten- ja logiikkatoimintojen matalan kohinan jännitetasoja varten.

Kuva 8: MAX14828ATG+ -IO-Link-lähetin-vastaanotinpiiri tarjoaa anturin mikrokontrollerin ja fyysisen linkin (liitin ja kaapeli) välisen kriittisen rajapinnan. (Kuvan lähde: Analog Devices)

Kuva 8: MAX14828ATG+ -IO-Link-lähetin-vastaanotinpiiri tarjoaa anturin mikrokontrollerin ja fyysisen linkin (liitin ja kaapeli) välisen kriittisen rajapinnan. (Kuvan lähde: Analog Devices)

MAX14828ATG+ voidaan konfiguroida ja sitä voidaan seurata joko SPI-rajapinnan kautta tai asettamalla logiikkarajapinnan nastat. Jotta sen voisi räätälöidä monipuolisesti eri käyttökohteisiin, siinä on useita ohjelmoitavia toimintoja, joilla käyttäjä voi optimoida piirin toimintaa ja virrankulutusta erilaisia kuormia ja sovelluksia varten.

Korkea jännitetoleranssi tehostaa transienttisuojausta ja mahdollistaa erittäin pienten TVS (Transient Voltage Suppressor) -laitteiden käyttämisen. Muihin suojaustoimintoihin sisältyvät rajapinta- ja syöttönastojen 65 voltin absoluuttinen enimmäisjännite, purskeensietoa ja kohinasuorituskykyä parantavat häiriösuodattimet, lämpötilasuojaus, hot-plug-virransyöttösuojaus sekä antureiden kaikkien tulojen ja lähtöjen suojaus väärää napaisuutta vastaan. Lähetin-vastaanotin on saatavilla 24 nastan ja 4 × 4 mm:n TQFN-kotelossa tai 2,5 × 2,5 mm:n WLP-kotelossa. Sen käyttölämpötila-alue on −40…+125 °C.

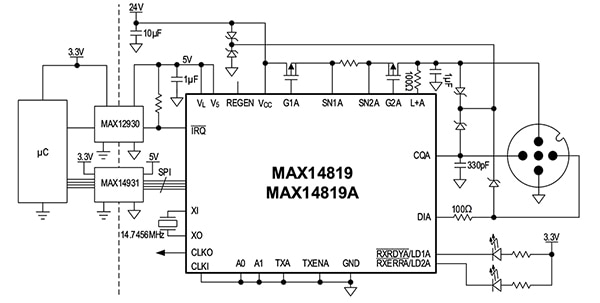

Muun muassa MAX14828ATG+-piirin kanssa toimimaan suunniteltu MAX14819ATM+ on vähävirtainen kaksikanavainen IO-Link-master-lähetin-vastaanotin (kuva 9). Siinä on myös ohjaimet antureiden/toimilaitteiden virransyöttöä varten sekä lisäksi kaksi digitaalista tulokanavaa. Se noudattaa täysin uusimpia IO-Link- ja binäärisyöttöstandardeja sekä testimäärityksiä, mukaan lukien IEC 61131-2, IEC 61131-9 SDCI ja IO-Link 1.1.3.

Kuva 9: Kaksikanavainen MAX14819ATM+ IO-Link-master-lähetin-vastaanotin on täysin yhteensopiva uusimman IO-Linkin ja muiden asiaankuuluvien standardien ja määritysten kanssa. (Kuvan lähde: Analog Devices)

Kuva 9: Kaksikanavainen MAX14819ATM+ IO-Link-master-lähetin-vastaanotin on täysin yhteensopiva uusimman IO-Linkin ja muiden asiaankuuluvien standardien ja määritysten kanssa. (Kuvan lähde: Analog Devices)

MAX14819ATM+-piiriin integroidun IO-Link-kehyskäsittelijän ansiosta ulkoisia UART-liitäntöjä ei tarvita. Sen voi kuitenkin konfiguroida käytettäväksi ulkoisten UART-laitteiden kanssa. Laitteen kanssa käytettävän mikrokontrollerin valintaa helpottaa se, että master-lähetin-vastaanotin sisältää kehyskäsittelijän, joka osaa toimia UART- ja FIFO-laitteiden kanssa. MAX14819ATM+ sisältää myös autonomiset sykliajastimet, mikä vähentää ohjaimen tarvetta tarkalle ajoitukselle. Tiedonsiirron aloitusta helpottavat integroidut sekvensserit yksinkertaistavat myös laitteen herätystä.

Kuten MAX14828ATG+, myös MAX14819ATM+ tarjoaa paikalliset jännitetasot ja lisäsuojausominaisuudet. Se sisältää kaksi vähävirtaista ohjainta anturien virransyöttöä varten edistyneellä virtarajoituksella, suojaustoiminnot käänteisvirtaa sekä väärää napaisuutta vastaan. Nämä helpottavat robustien ja vähävirtaisten ratkaisujen luontia. Muita suojausominaisuuksia ovat kaikkien rajapintanastojen suojaus väärää napaisuutta ja ylijännitteitä vastaan, 65 voltin absoluuttinen enimmäisjännite helpottaa TVS:n valintaa ja häiriösuodattimet parantavat purskeensietoa. MAX14819ATM+ käyttää 48 nastan 7 × 7 mm:n TQFN-koteloa ja sen käyttölämpötila on −40…+125°C.

Arviointisarja IO-Link-kehitykseen

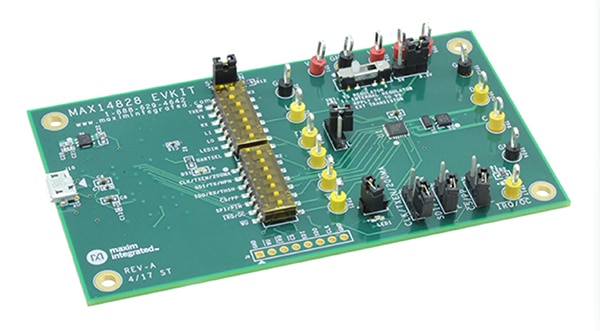

Suunnitteluaikataulussa pysymiseksi on hyvä saada käytännön kokemusta IO-Linkistä ja nimenomaan MAX14828ATG+ -lähetin-vastaanottimesta. Tähän tarkoitukseen voidaan käyttää valmiiksi koottua ja testattua MAX14828EVKIT#-arviointisarjaa, joka sisältää IO-Link-yhteensopivan lähetin-vastaanottimen IO- ja SPI-rajapintaliitännöillä (kuva 10).

Kuva 10: MAX14828EVKIT#-arviointisarjan avulla suunnittelijat voivat nopeasti ja helposti testata MAX14828ATG+ IO-Link-lähetin-vastaanotinta ja arvioida sen suorituskykyä. (Kuvan lähde: Analog Devices)

Kuva 10: MAX14828EVKIT#-arviointisarjan avulla suunnittelijat voivat nopeasti ja helposti testata MAX14828ATG+ IO-Link-lähetin-vastaanotinta ja arvioida sen suorituskykyä. (Kuvan lähde: Analog Devices)

Tämän arviointisarjan käyttöön tarvitaan Windows-yhteensopiva PC, johon se kytketään USB-kaapelilla. Käyttämällä siihen sarjaan liittyvää ohjelmistoa sekä lisäämällä sarjaan 24 voltin / 500 milliampeerin DC-virtalähteen, yleismittarin, funktiogeneraattorin ja oskilloskoopin suunnittelijat voivat konfiguroida MAX14828ATG+-piiriä sekä harjoitella ja arvioida sen käyttöä. Dokumentaatioon sisältyvät konfigurointi- ja käyttöohjeet, piirikaavio, kattava osaluettelo (Bill of Materials, BOM) sekä kuvat kaikista piirilevyn kerroksista.

Yhteenveto

Teollisuusympäristöjen tehokas, tarkka ja luotettava lämpötilamittaus vastuslämpömittareilla (RTD) alkaa korkean suorituskyvyn analogisesta esiasteesta signaalien parantamista ja digitointia varten. Näiden tietojen siirtäminen järjestelmäohjaimeen edellyttää sopivaa tietoyhteyttä. Kuten artikkelissa esiteltiin, IO-Link-pohjaiset anturirajapinnat ja niihin sopivat fyysisen tason mikropiirit tarjoavat tärkeät ydintoiminnot, edistyneen konfiguroinnin, vikojen tunnistuksen ja diagnostiikan sekä laitehallinnan, jotka yksinkertaistavat ja nopeuttavat vastuslämpömittarien käyttöönottoa älytehtaissa.

Suositeltavaa luettavaa

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.