Miten vanhat tehdasautomaatiojärjestelmät liitetään Teollisuus 4.0 -ympäristöön ilman seisokkeja

Julkaisija DigiKeyn kirjoittajat Pohjois-Amerikassa

2023-08-14

Tehtaat käyvät läpi muutosta Teollisuus 4.0 -aloitteen ja esineiden teollisen internetin (IIoT) yleistyessä vauhdilla. Teollisuus 4.0 tuo, muiden laajamittaisten automaatiotoimintojen ohella, laajalle käyttöön levinneen koneiden välisen kommunikaation (M2M) tuotantotiloihin. Tämä mahdollistaa tietojen keruun ja analysoinnin laajentamisen tuottavuuden ja tehokkuuden parantamiseksi.

Vaikka koneiden välinen kommunikaatio on kiihtynyt viime vuosina, se ei ole uusi ominaisuus, vaan se on kuulunut tehtaan digitalisointiin jo vuosikymmenien ajan. Modernit langalliset ja langattomat M2M-teknologiat, kuten teollisuus-Ethernet ja Wi-Fi, ovat optimoituja ja tehokkaita, mutta tämä pitkä historia tarkoittaa, että käytössä on monia vanhoja verkkoja. Tällaisissa verkoissa käytetään vanhempia teknologioita, kuten ohjelmoitavia logiikkaohjaimia (PLC), jotka siirtävät tietoja langallisissa verkoissa sarjadatatekniikoilla, kuten RS-232 ja RS-485.

Tämä asettaa tehtaanjohtajat pulman eteen. Vanhojen kommunikaatiojärjestelmien säilyttäminen tarkoittaa Teollisuus 4.0 -aloitteen tarjoamien tuottavuushyötyjen menettämistä, kun taas tehtaan päivittäminen teollisuus-Ethernetin käyttöönottamiseksi on kallista ja aiheuttaa seisokkeja. Vieläkin huonompi uutinen on, monia vanhempia koneita ohjataan yleensä PLC-sukupolvella, joka ei ole yhteensopiva uudempien teollisuus-Ethernetin protokollien, kuten Ethernetin/IP:n ja ModbusTCP:n, kanssa. Silti näillä koneilla voi olla vielä monta vuotta käyttöikää jäljellä. Teollinen yhdyskäytävä voi tarjota kustannustehokkaan väliaikaisratkaisun luomalla sillan vanhan infrastruktuurin ja Ethernet-runkoverkon välille vaiheittaisen käyttöönoton aikana.

Tässä artikkelissa kuvataan lyhyesti teollisuus-Ethernet-verkon ja modernien teollisuusprotokollien edut tehtaan tuottavuuden ja tehokkuuden parantamisessa. Sen jälkeen siinä käsitellään sitä, miten teollinen yhdyskäytävä voi tarjota nopean ja helpon ratkaisun vanhan infrastruktuurin ja Ethernet-runkoverkon yhdistämiseen toisiinsa. Artikkelissa esitellään kaksi esimerkkiä Weidmüllerin teollisista yhdyskäytävistä ja kuvataan, miten RS-232/RS-485-sarjadatatekniikkaa käyttävä PLC liitetään niiden avulla Ethernet/IP-runkoverkkoon.

Teollisuusautomaation lyhyt historia

Tehtaiden digitalisointi alkoi varsinaisesti PLC-ohjaimen keksimisestä vuonna 1969. PLC on erityinen tietokonetyyppi, joka suorittaa jatkuvasti yhtä ainutta ohjelmaa. PLC-ohjaimen tärkeä etu on se, että se käytännössä suorittaa ohjelmaa reaaliaikaisesti ja erittäin toistettavissa olevalla tavalla. Nämä ohjaimet ovat myös suhteellisen edullisia, luotettavia ja kestäviä. Hyvä esimerkki on Siemens SIPLUS -yksikkö, joka käyttää RS-485-sarjaliitäntää (kuva 1).

Kuva 1: PLC-ohjaimet ovat tehdasautomaation tukipilari, ja ne ovat edullisia, luotettavia ja kestäviä. (Kuvan lähde: Siemens)

Kuva 1: PLC-ohjaimet ovat tehdasautomaation tukipilari, ja ne ovat edullisia, luotettavia ja kestäviä. (Kuvan lähde: Siemens)

Tehdasautomaation alkuaikoina valmistajat yhdistivät PLC-ohjaimensa keskusvalvontajärjestelmään RS-232-liitännän välityksellä. Kyseessä oli langallinen sarjasiirtoyhteys, jonka maksiminopeus oli parhaimmillaan muutama sata kilobittiä sekunnissa (kbit/s). Se käytti maadoitusjännitettä esittämään digitaalinen ”0”, ja ±3...15 volttia esittämään digitaalinen ”1”. Myöhemmin RS-422 ja RS-485 nostivat langallisen kommunikaation kehittyneemmälle tasolle käyttämällä differentiaalista signalointia ja kierrettyä parikaapelia. Järjestelmät mahdollistivat sen, että yksi ohjain saattoi valvoa jopa 32 PLC-ohjainta. Ne tarjosivat tiedonsiirtonopeuden, joka oli enintään 10 megabittiä sekunnissa (Mbit/s) etäisyyden ollessa enintään 1200 metriä (m).

On tärkeää huomata, että RS-232 ja RS-485 ovat standardeja, jotka määrittelevät fyysisen kerroksen (PHY); ne eivät määrittele kommunikaatioprotokollaa. Teollisuusautomaatiosektorilla on kehitetty useita protokollia, jotka toimivat fyysisellä kerroksella RS-232 tai RS-485. Esimerkkejä niistä ovat Modbus Remote Terminal Unit (RTU), Modbus American Standard Code for Information Interchange (ASCII), DF1-Common Industrial Protocol (CIP), DF1-Programmable Controller Communication Commands (PCCC), Point-to-Point Interface (PPI), DirectNET, Coprocessing Communication Module (CCM) ja HostLink. Protokollat ovat monien PLC-valmistajien kehittämiä ja tukemia.

PLC-ohjaimet osoittautuivat kestäväksi, luotettavaksi ja joustavaksi tavaksi tuoda automaatio tuotantotiloihin, ja RS-485 ja siihen liittyvät teollisuusprotokollat tarjosivat edullisen ja helposti asennettavan verkkotekniikan. Nykyään PLC-ohjaimia käytetään yleensä kokonaisten kokoonpanolinjojen ohjaukseen, ja useimmissa teollisuusautomaatiosovelluksissa käytetään jonkin tyyppistä PLC-ohjainta. Monet tuhannet tehdasautomaatiojärjestelmät perustuvat kunnianarvoisiin RS-232- ja RS-485-verkkoihin.

Ethernet tulee tehtaaseen

Vuosituhannen vaihteesta lähtien helpoimmin saatavilla olevan ja luotettavan ratkaisun nykyaikaiseen tehdasverkkoon on kuitenkin tarjonnut Ethernet. Se on laajimmin käytössä oleva langallinen verkkovaihtoehto, jolla on kattava valmistajien tuki. Ethernet käyttää reititykseen ja kuljetukseen tyypillisesti TCP/IP-protokollaa (osa Internet Protocol (IP) -sarjaa), joka takaa pilvipalvelujen yhteentoimivuuden ja ylittää selvästi RS-232- ja RS-485-tekniikkojen kyvyt.

”Teollisuus-Ethernet” tarkoittaa tehdaskäyttöä varten muokattuja Ethernet-järjestelmiä. Tällaisille järjestelmille on ominaista kestävä laitteisto ja teollisuusstandardien mukainen ohjelmisto. Teollisuus-Ethernet on hyväksi todettu ja kypsä tehdasautomaatiotekniikka, joka mahdollistaa sen, että tehtaan ulkopuolelta päästään helposti käsiksi tuotantotilojen laitteisiin, PLC-ohjaimiin ja I/O-laitteisiin. Infrastruktuurissa käytetään yleensä linja- tai rengastopologioita, koska ne auttavat lyhentämään kaapelien etäisyyttä (mikä vähentää sähkömagneettisten häiriöiden (EMI) vaikutusta), laskemaan latenssia ja parantamaan redundanssia.

Perus-Ethernetin kommunikointimekanismi on altis häiriöille ja pakettien katoamiselle. Tämä lisää viiveitä, minkä vuoksi se ei sovellu nopeasti liikkuvien ja synkronoitujen tuotantolinjojen lähes reaaliaikaisiin vaatimuksiin. Tällaisessa ympäristössä tarvitaan deterministinen protokolla, jolla varmistetaan, että koneelle lähetetyt ohjeet saapuvat ajallaan, joka kerta, verkon kuormituksesta riippumatta.

Tämän haasteen ratkaisemiseksi teollisuus-Ethernet-laitteistoa täydennetään kustomoidulla ohjelmistolla. Käytettävissä on useita hyväksi todettuja teollisuus-Ethernet-protokollia, kuten Ethernet/IP, ModbusTCP ja PROFINET. Jokainen niistä on suunniteltu takaamaan korkeatasoinen determinismi teollisuusautomaatiosovelluksissa.

Tavallinen Ethernet käsittää kerrokset PHY, siirtoyhteys, verkko ja kuljetus (jotka käyttävät kuljetustapana joko TCP/IP- tai UDP/IP-protokollaa). Se voidaan nähdä kommunikaatiomekanismina, joka tarjoaa tehokkuutta, nopeutta ja monipuolisuutta. Sitä vastoin teollisuus-Ethernet-protokollat, kuten PROFINET, käyttävät teollisuus-Ethernet-pinon sovelluskerrosta (kuva 2).

Kuva 2: Kuvassa esitetään teollisuus-Ethernet-ohjelmistopino. Teollisuus-Ethernet-protokollat, kuten PROFINET, toimivat sovelluskerroksessa. (Kuvan lähde: PROFINET)

Kuva 2: Kuvassa esitetään teollisuus-Ethernet-ohjelmistopino. Teollisuus-Ethernet-protokollat, kuten PROFINET, toimivat sovelluskerroksessa. (Kuvan lähde: PROFINET)

Katso lisää: ”Suunnittele kestäviä IoT-sovelluksia käyttäen teollisuus-Ethernet-pohjaisia virta- ja data-verkkoja”.

Yhdyskäytävä Teollisuus 4.0 -ympäristöön

Vanhojen RS-232- ja RS-485-tehdasautomaatiojärjestelmien päivittäminen teollisuus-Ethernetiin on haaste. Suuressa tehtaassa voi olla tuhansia PLC-ohjaimia ja kymmeniä kilometrejä kaapeleita. Kustannukset ja seisokit, joita vanhojen järjestelmien purkaminen uusien järjestelmien asentamiseksi aiheuttaa, eivät ole monille yrityksille mahdollisia. Ilman päivittämistä tuotantolaitos ei kuitenkaan pysty hyödyntämään teollisuus-Ethernetin lupaamia tuottavuushyötyjä.

Yksi strategia kustannusten ja seisokkien rajoittamiseksi on sitoutua teollisuus-Ethernet-runkoverkkoon, mutta säilyttää samalla vanhat sarjaväylät, PLC-ohjaimet ja koneet. Sitten kun koneita vaihdetaan tai kun tehtaaseen lisätään uusia koneita, ne voidaan määritellä yhteentoimiviksi Ethernet-runkoverkon kanssa. Näin tehdas voidaan vähitellen päivittää uusimpien kommunikaatiostandardien mukaiseksi ilman tuotantokatkoksia tai suurempia kassavirtaongelmia.

Tällainen strategia luo kuitenkin epäjatkuvuuden RS-232/RS-485-järjestelmien ja Industrial Ethernet -verkkojen välille. Tämä epäjatkuvuus voidaan paikata Weidmüllerin teollisella yhdyskäytävällä, kuten 7940124932 tai 7940124933 (kuva 3). Kukin yhdyskäytävä on yksittäisratkaisu, joka tarjoaa kustannustehokkaan tavan siirtää dataa PLC-ohjaimien ja oheislaitteiden välillä eri protokollia käyttäen ja ilman tarvetta lisätä johdotusta tai useita yhdyskäytäviä.

Nämä Weidmüller-yhdyskäytävät tarjoavat kaksi Ethernet-porttia ja joko kaksi (mallissa 7940124932) tai neljä sarjaporttia (7940124933). Ne tukevat protokollia EtherNet/IP, EtherNet/IP-PCCC, ModbusTCP ja S7comm (Siemensin teollisuus-Ethernet-protokolla) jopa nopeudella 10 Mbit/s. Ethernet-portteihin voi kytkeä 8-nastaisen RJ45-liittimen. Sarjapuolella yhdyskäytävät voivat käsitellä Modbus RTU-, Modbus ASCII-, DF1-CIP-, DF1-PCCC-, PPI-, DirectNET-, CCM- ja HostLink-sarjaprotokollia. Huomaa, että vaikka sarjatuki on RS-232/RS-485-standardien mukainen, yhdyskäytävän sarjatulo on toteutettu Ethernet-tyylisen 8-nastaisen RJ45-liittimen kautta eikä RS-232/RS-485-tyyppisellä liittimellä. Yhdyskäytävät ovat yhteentoimivia Automation Directin, GE:n, Rockwell Automationin, Schneiderin ja Siemensin PLC-ohjainten kanssa. Yhdyskäytävät voidaan asentaa DIN-kiskoon, ja ne toimivat lämpötila-alueella 0–55 °C 12–24 voltin tulolla.

Kuva 3: Teollinen yhdyskäytävä 7940124933 luo sillan teollisuus-Ethernetin ja jopa neljän RS-232/RS-485-sarjaverkon välille. 7940124932-versio tukee kahta sarjaporttia. (Kuvan lähde: Weidmüller)

Kuva 3: Teollinen yhdyskäytävä 7940124933 luo sillan teollisuus-Ethernetin ja jopa neljän RS-232/RS-485-sarjaverkon välille. 7940124932-versio tukee kahta sarjaporttia. (Kuvan lähde: Weidmüller)

Kun Weidmüller-yhdyskäytävät on konfiguroitu selaimen kautta, ne eivät vaadi muita laitteita tuettujen RS-232/RS-485-sarjaprotokollien mukaisesti formatoidun sarjadatan siirtoon tuettuihin teollisuus-Ethernet-protokolliin tai päinvastoin. Dataa voidaan siirtää mihin tahansa porttiin ja mistä tahansa portista missä tahansa yhdistelmässä ilman, että PLC-koodia tarvitsee muokata.

Teollisten yhdyskäytävien käyttöönotto

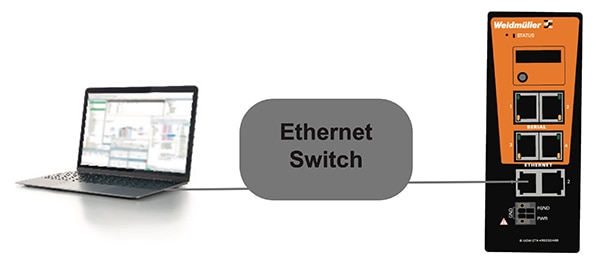

Weidmüller-yhdyskäytävän konfigurointi vaatii yksinkertaisesti laitteen liittämistä Ethernet-kytkimeen ja sen jälkeen PC:n liittämistä kytkimen toiselle puolelle (kuva 4). Kun tämä on tehty, yhdyskäytävä voidaan kytkeä 12–24 voltin virtalähteeseen. Tämän jälkeen PC:llä voidaan kirjautua sisään selainikkunan kautta, joka näyttää yhdyskäytävän päävalintaikkunan. Valintaikkunat yksinkertaistavat näin teollisuus-Ethernet-verkon käyttöönottoa sekä Ethernet- ja sarjaverkkolaitteiden lisäämistä yhdyskäytävään. Lopuksi yhdyskäytävän sarjaportit asetetaan siihen kytketyn ohjaimen sarjaporttikonfiguraation mukaiseksi.

Kuva 4: Teollisen yhdyskäytävän käyttöönotto kattaa laitteen kytkemisen Ethernet-kytkimeen ja virtalähteeseen, sitten PC:n liittämisen kytkimeen ja yhdyskäytävän konfiguroinnin selaimen kautta. (Kuvan lähde: Weidmüller)

Kuva 4: Teollisen yhdyskäytävän käyttöönotto kattaa laitteen kytkemisen Ethernet-kytkimeen ja virtalähteeseen, sitten PC:n liittämisen kytkimeen ja yhdyskäytävän konfiguroinnin selaimen kautta. (Kuvan lähde: Weidmüller)

Yhdyskäytävä voi kommunikoida eri protokollia käyttävien laitteiden välillä tunnistedataa käyttämällä. Yhdyskäytävä mahdollistaa tunnistedatan vaihdon erilaisten liitettyjen laitteiden välillä.

Tunnisteet ovat ratkaisevassa roolissa modernien PLC-laitteiden ohjelmoinnissa. Ne ovat PLC-muistiin tallennetuille minkä tahansa tyyppisille muuttujille annettuja nimiä. Eräitä esimerkkejä tunnistenimistä ovat: ”#DATETIME”, ”HEARTBEAT” ja ”Switch_Group1_IP”. Tunnisteet tallennetaan PLC:n muistiin tunnistetietokantaan.

Kaikki toimintolohkot (esimerkiksi releet, ajastimet ja laskurit) ja ohjelmamuuttujat (esimerkiksi ajastimen arvo nimeltä ”Transmitter_ RF_ Mute_Timer”) sekä kaikki muut objektit tallennetaan tässä tunnistetietokannassa tunnistemuuttujina, joilla on sellaisia ominaisuuksia kuten alkuarvo, liukuluku, merkkijono, kokonaisluku, looginen muuttuja (päällä / pois päältä), ASCII-teksti, erilliset tulot ja erilliset lähdöt. Tunnistemenettely mahdollistaa tehokkaamman lähestymistavan kompleksisempaan ohjelmointiin, mutta se edellyttää (kuten muissakin rakenteellisissa ohjelmointikielissä) sitä, että kehittäjä määrittelee muuttujien tunnisteet sekä datatyypin ennen niiden käyttöä ohjelmassa. Tunnistetietokannassa voidaan määritellä myös datataulukoita.

Kehittäjän tulee määritellä kullekin yhdyskäytävään kytketylle PLC-laitteelle tunnisteet, joista data luetaan, ja tunnisteet, joihin data kirjoitetaan. Tällöin jokaisen yhdyskäytävään kytketyn PLC-laitteen tunnisteet täytyy ohjelmoida ensin yhdyskäytävään, ennen kuin se voi käyttää niitä kommunikaatioon verkon kautta.

Tämä tehdään PC:llä, joka on kytketty yhdyskäytävään Ethernet-kytkimen kautta. Valintaikkuna, johon kehittäjä voi määritellä tunnisteen nimen, datatyypin, osoitteen ja tarvittaessa muuta asiaan liittyvää informaatiota, aktivoidaan valitsemalla konfigurointiselaimen ikkunassa kuvake ”Lisää tunniste”. Tehtävää voidaan myös nopeuttaa tuomalla tunnisteet .csv-tiedostosta (kuva 5).

Kuva 5: Valintaikkuna Weidmüller-yhdyskäytävän PLC-tunnisteominaisuuksien ohjelmointiin. Tunnisteet ovat PLC-muistiin tallennetuille minkä tahansa tyyppisille muuttujille annettuja nimiä. (Kuvan lähde: Weidmüller)

Kuva 5: Valintaikkuna Weidmüller-yhdyskäytävän PLC-tunnisteominaisuuksien ohjelmointiin. Tunnisteet ovat PLC-muistiin tallennetuille minkä tahansa tyyppisille muuttujille annettuja nimiä. (Kuvan lähde: Weidmüller)

Kun kaikkien kytkettyjen laitteiden tunnisteet on syötetty, seuraava vaihe on ”tunnistekartan” luonti. Tunnistekartan avulla yhdyskäytävä voi lukea PLC-lähdelaitteen rekistereissä olevan datan ja kirjoittaa sen oikeaan kohdelaitteeseen. Rekisteridata toimii käytännössä kommunikaation hyötykuormana. Hyötykuorma poimitaan lähdetunnisteesta käyttämällä PLC-lähdeprotokollaa ja siirretään sitten yhdyskäytävän muistiin lähetettäväksi kohdetunnisteeseen käyttäen kohdelaitteen protokollaa. Lähde- ja kohdetunnisteiden datatyypin ei tarvitse välttämättä olla sama.

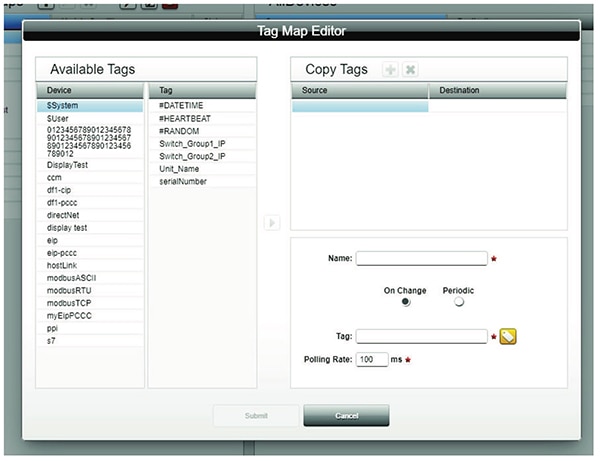

Tunnistekartan luonti suoritetaan taas Ethernet-kytkimeen yhdistetyllä PC:llä ”Lisää tunnistekartta” -kuvakkeen kautta, joka avaa Tag Map Editor -valintaikkunan (kuva 6). Jokainen verkkoon liitetty PLC tarvitsee oman tunnistekartan. Valintaikkunassa valitaan kohdelaite, ja jokainen datalähteenä käytettävä tunniste ”kohdennetaan” datakohteeseen. Prosessi toistetaan sitten kaikille kytketyille laitteille.

Kuva 6: Tag Map Editor mahdollistaa kunkin kytketyn PLC-ohjaimen jokaisen tunnisteen datalähteen kohdentamisen datakohteeseen. Prosessi toistetaan kaikille kytketyille laitteille. (Kuvan lähde: Weidmüller)

Kuva 6: Tag Map Editor mahdollistaa kunkin kytketyn PLC-ohjaimen jokaisen tunnisteen datalähteen kohdentamisen datakohteeseen. Prosessi toistetaan kaikille kytketyille laitteille. (Kuvan lähde: Weidmüller)

Prosessin viimeinen vaihe on tunnistekartan aktivointi, jotta verkkolaitteissa sijaitsevien lähde- ja kohdetunnisteiden välinen kommunikaatio voidaan aloittaa. PC:n Tag Map Viewerin avulla voidaan tarkistaa, että oikea lähdedata ohjataan oikeaan kohteeseen.

Yhteenveto

Teollisuus 4.0 parantaa valmistuksen tuottavuutta ja tehokkuutta. Se vaatii kuitenkin uutta teollisuus-Ethernet-infrastruktuuria, jonka asentaminen on kallista ja aiheuttaa seisokkeja. Kuten artikkelissa on esitetty, teolliset yhdyskäytävät mahdollistavat Teollisuus 4.0 -aloitteen vaiheittaisen käyttöönoton luomalla sillan olemassa olevien RS-232/RS-485-verkkojen ja vaiheittain käyttöön otettavan teollisuus-Ethernet-infrastruktuurin välille. Näiden ratkaisujen ansiosta laitteet ja verkot voidaan päivittää vaiheittain kuukausien tai vuosien aikana minimaalisin seisokein.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.