Hiilikuitukäyttöisen 3D-tulostuksen ja automaattisen hiilikuitukerrostuksen väliset erot

2023-03-09

Kaksi kehityssuuntaa on hämärtänyt viime vuosina 3D-tulostuksen ja komposiittivalmistuksen välistä rajaa. Ensimmäinen niistä on tapa, jolla 3D-tulostus mahdollistaa nykyään lujien polymeerien, kuten nailonin, käytön matriisina yhdessä jatkuvien hiilikuitujen kanssa, jotka lujittavat tulostettuja komponentteja.

Kuva 1: Nämä ovat hiilikuitukeloja kuitutuotantolaitoksessa. Tätä materiaalia käytetään laajasti lisäävillä valmistusmenetelmillä tuotettujen työkappaleiden lujittamiseen. (Kuvan lähde: Getty Images)

Kuva 1: Nämä ovat hiilikuitukeloja kuitutuotantolaitoksessa. Tätä materiaalia käytetään laajasti lisäävillä valmistusmenetelmillä tuotettujen työkappaleiden lujittamiseen. (Kuvan lähde: Getty Images)

Toinen kehityssuunta on tapa, jolla komposiittivalmistus (erityisesti ilmailu- ja avaruusalan ja automatisoitu konekomponenttien valmistus) siirtyy yhä enemmän pois käsinlaminoinnista automatisoituja prosesseja kohti. Jälkimmäisiin kuuluvat robottiautomaatioon perustuva automaattinen nauhalaminointi ja kuitulaminointi materiaalin kerrostamiseksi.

Näiden kahden prosessin ja niillä valmistettujen erilaisten hiilikuitulujitteisten muovikomponenttien (CFRP) suorituskyvyn välillä on todellisuudessa vielä muitakin eroja.

Hiilikuitulujitteinen 3D-tulostus

Lähes kaikille lisääville valmistusprosesseille (AM) on yhteistä se, että 3D-komponentti luodaan laminoimalla useita kaksiulotteisia kerroksia toistensa päälle. AM-prosesseja on monenlaisia. Kaksi teollisuuden sovelluksiin parhaiten sopivaa ovat valikoiva lasersintraus (SLS) ja stereolitografia.

SLS-menetelmässä jauhemainen materiaali sulatetaan laserilla kerros kerrokselta komponenttien muodostamiseksi. SLS kehitettiin alun perin polymeerien työstöön, mutta sitä käytetään nykyään yhä enemmän alumiiniin, ruostumattomaan teräkseen ja titaaniin perustuvien erittäin lujien ilmailu- ja avaruusalan komponenttien valmistukseen.

Useimmille harrastelijoille (ja insinööreille) tuttu AM-prosessi on kuitenkin FDM (Filament Deposition Modeling) eli sulatetun filamentin (muovilangan) pursotus. FDM-kerrostuksessa filamenttikela syötetään lämmitettyyn osakokoonpanoon, jossa se poistuu suulakkeesta sulatettuna polymeerinä. Suulake kulkee sitten rakennettavan osan pintaa pitkin polymeerimateriaalin juostessa vapaasti ja kerrostuessa senhetkisen osakerroksen päälle (polymeerimateriaali jähmettyy nopeasti). Prosessi muistuttaa hieman 3D-osan rakentamista kuumaliimapistoolilla.

Edullisia FDM-koneita on nykyään runsaasti – osittain sen vuoksi FDM on AM-alityyppi, johon useimmat ihmiset viittaavat 3D-tulostuksesta puhuttaessa. Vaikka termejä 3D-tulostus ja lisäävä valmistus voidaan käyttää ristiin, jälkimmäisellä tarkoitetaan yleensä korkealaatuisia teollisia prototyyppejä ja tuotanto-osia. Sitä vastoin termi 3D-tulostus viittaa yleisemmin (joskaan ei aina) edulliseen prototyyppien valmistukseen ja harrastesovelluksiin.

Joitain FDM-koneita voidaan käyttää sellaisten polymeerimateriaalien kanssa, jotka lujitetaan suhteellisen pienellä prosenttimäärällä lyhytsäikeisiä, suunnaltaan satunnaisia lasi- tai hiilikuituja. Tämäntyyppiset lujitteet ovat yleisempiä erittäin lujissa ruiskuvaletuissa komponenteissa (kuten esimerkiksi autojen lokasuojat ja kojelaudat) kuin automaatiokoneisiin tarkoitetuissa huipputehokkaissa komposiittiosissa. Toisaalta muutamat harvat edistyneet FDM-koneet pystyvät nykyään kerrostamaan erittäin lujia polymeerejä, kuten nailonia, yhdessä jatkuvien hiilikuitusäikeiden kanssa. Markforged oli tämäntyyppisen 3D-tulostuksen varhainen edelläkävijä, joka hyödynsi jatkuvasäikeisen hiilikuidun etuja materiaalin lujittamisessa. Ei ole ihme, että useimmat insinöörit yhdistävät tämän yrityksen yhä tällaisella lujitteella varustettujen komponenttien tuotantoon.

Automaattinen komposiittivalmistus

Ilmailu- ja avaruusteollisuuden kaltaisilla aloilla automatisoidut prosessit korvaavat vähitellen perinteisen manuaalisiin työvaiheisiin perustuvan komposiittivalmistuksen. Kuusiakseliset teollisuusrobotit sekä räätälöidyt portaalikoneet ovat johtavia liikejärjestelmäratkaisuja seuraaviin tehtäviin:

- automaattinen kuitulaminointi ja kuitukelaus

- hartsin infuusiomenetelmät, joilla hartsia ruiskutetaan kuivia kuituaihioita sisältäviin muotteihin.

Komposiittien automaattiset ruiskulaminointimenetelmät jaetaan edelleen avoimen ja suljetun muotin tekniikkoihin. Suljetun muotin ruiskulaminointimenetelmillä taataan, että kaikista ulkopinnoista tulee sileitä ja niitä voidaan hallita hyvin. Sen sijaan avoimen muotin menetelmissä muotin ulkopintaa voidaan hallita hyvin, mutta sisäpinta on paljon karkeampi.

Automaattisessa nauhalaminoinnissa eli ATL-koneissa käytetään tyypillisesti portaalikoneita, joilla hartsilla esikostutettu niin kutsuttu prepreg-nauha kerrostetaan suhteellisen tasaisiin tai hieman kaareviin yksipuolisiin muotteihin. ATL-koneiden päätetyövälineitä voivat olla muun muassa seuraavat:

- telat

- lämmityselementit, jotka tiivistävät ja kiinnittävät kerrokset kerrostettaessa

- leikkurit nauhan katkaisuun ennen uuden paikan aloittamista.

Nauhojen leveys on tavallisesti 3–12 millimetriä. Leveys voi olla jopa 300 millimetriä ja jatkuvat kuidut voidaan upottaa kestomuovi- tai lämpökovetenauhaan. Lämpökovetehartsit kovetetaan tyypillisesti autoklaavissa ATL-toimenpiteen jälkeen, kun taas kestomuovinauhat vaativat esilämmittimen nauhan laminointipäähän. Useita nauhakerroksia asetetaan päällekkäin, ja kuitujen suuntausta voidaan hallita erittäin hyvin.

ATL-laminointiprosessilla saavutetaan erittäin suuria kerrostusnopeuksia – jopa 45 kilogrammaa tunnissa. Ainoa ongelma on, että tämä vaatii kalliita prepreg-materiaaleja.

Toinen tekniikka, jota kutsutaan kuitukelaukseksi, kerrostaa kuidut pyörivälle sylinterille – joka on eräänlainen yksipuolinen muotti putkimaisten rakenteiden valmistusta varten. Sylinteri vetää pyöriessään kuituja kelalta, joita puolestaan liikutetaan ylös ja alas pyörimisakselilla kuitujen suunnan ohjaamiseksi. Kuitukelaus on yhteensopiva sekä prepreg-nauhojen että kuivien kuitujen kanssa, jotka kyllästetään juuri ennen kerrostusta. Jälkimmäisessä kuivat kuidut vedetään hartsikylvyn läpi märkäkelaukseksi kutsutussa prosessissa, jonka etuna on materiaalikustannusten minimointi. Kuitukelauksella valmistettavien työkappaleiden profiilin ei tarvitse olla täydellisen pyöreä, mutta sen tulee olla tasaisen kupera. Kuitujen jännitys aikaansaa hyvän tiiviyden ja mahdollistaa kuitujen suuntauksen kohtuullisen hyvän hallinnan – vaikka kuitujen aksiaalisen suuntauksen hallinta ei olekaan mahdollista.

Automaattinen kuitulaminointi (AFP) kapeilla nauhoilla ja automaattinen touvilaminointi (ATP) ovat nykyään laajalti käytössä lentokonetuotannossa. Näissä menetelmissä joukko kapeita prepreg-nauhoja levitetään samanaikaisesti työkappalerakenteen päälle. AFP- ja ATP-menetelmissä yhdistyvät monet kuitukelauksen ja automatisoidun nauhalaminoinnin edut. Ne mahdollistavat kuitenkin myös ATL-prosesseja paljon jyrkemmät kaarrokset säilyttäen samalla korkean kerrostusnopeuden. Sekä kiinteitä muotteja että pyöriviä sylintereitä voidaan käyttää.

Hartsi-injektiomuovaus eli RTM on samankaltaista kuin ruiskuvalu. Siinä käytetään suljettua muottia, johon hartsi ruiskutetaan, vaikkakin paljon hitaammalla nopeudella kuin ruiskuvalussa. (Muotin täyttäminen RTM-menetelmällä voi usein kestää viidestä 20 minuuttiin.) Kuiva kuituaihio on ensin leikattava, koottava ja sijoitettava muottiin – ja se tehdään yleensä kuusiakselisella robotilla. Tähän liittyy huomattava määrä manuaalisia operaatioita. RTM-menetelmän etuna on se, että lisäävällä prosessilla voidaan saavuttaa kompleksisia muotoja hyvin tarkoilla toleransseilla.

Tärkeimmät erot 3D-tulostus- ja automaattisen komposiittivalmistusprosessin välillä

3D-tulostuksen ja automaattisen komposiittivalmistuksen selvimmät ja perustavanlaatuisimmat erot liittyvät niiden työkaluvaatimuksiin.

3D-tulostuksessa materiaali yksinkertaisesti kerrostetaan tasaiselle pohjalevylle ja sille rakennetaan tarvittaessa omat tukirakenteet ulkonevia tai onttoja rakenteita varten. Tämä ei vaadi siten osakohtaisia työkaluja, mikä mahdollistaa yksittäisten mallien nopean ja edullisen valmistuksen. Kaikissa automaattisissa komposiittivalmistusprosesseissa materiaali sitä vastoin kerrostetaan jonkinlaiseen muottityökaluun, joka määrittelee komponentin lopullisen muodon. Tämä tarkoittaa sitä, että ennen varsinaisen komposiittivalmistuksen aloittamista tarvitaan yleensä kalliita ja aikaa vieviä koneistustoimintoja, minkä vuoksi nämä menetelmät soveltuvat paljon huonommin prototyyppien nopeaan ja kertaluonteiseen valmistukseen.

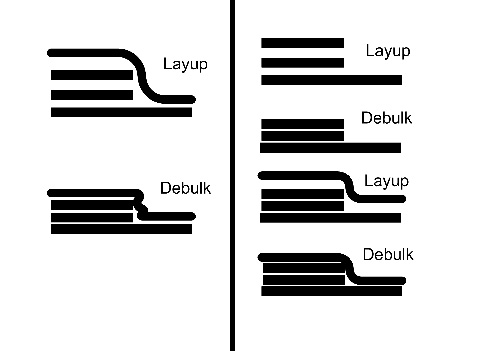

3D-tulostuksen ja automaattisen komposiittivalmistuksen väliset muut erot liittyvät niiden yleiseen kompleksisuuteen. 3D-tulostus on periaatteessa yksittäinen prosessi (johon liittyy suhteellisen vähän karheuden poistoa ja puhdistusta materiaalin kerrostuksen jälkeen), kun taas komposiittivalmistukseen liittyy usein monia viimeistelyprosesseja. Komponentit saatetaan laminoida muottiin ja yksittäisten kerrosten välillä voidaan suorittaa useita kompaktointi- ja tiivistysprosesseja, ja myöhemmin saatetaan tarvita myös autoklaavikovetusta. Vaikka komposiittivalmistuksella voidaan tuottaa suorituskykyisempiä työkappaleita, se vaatii myös huomattavasti enemmän kalliita laitteita ja asiantuntemusta.

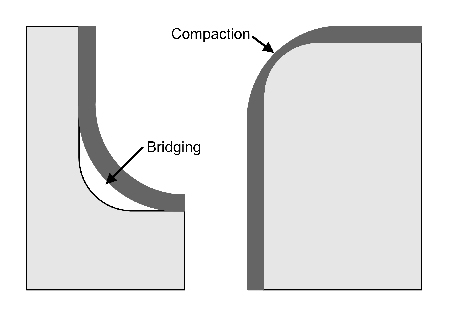

Kuva 2: Huomaa tiivistysprosessien erot: vasemmalla 3D-tulostuksessa ja oikealla automaattisessa komposiittivalmistuksessa. (Kuvan lähde: Jody Muelaner)

Kuva 2: Huomaa tiivistysprosessien erot: vasemmalla 3D-tulostuksessa ja oikealla automaattisessa komposiittivalmistuksessa. (Kuvan lähde: Jody Muelaner)

Kompaktointi- tai tiivistystoiminnot suoritetaan joskus telojen tai alipainesäkityksen avulla. Tällaisilla tekniikoilla voidaan parantaa kuitujen osuutta ja ehkäistä esimerkiksi rypistymistä. Alla olevassa esimerkissä ulompi kerros on altis rypistymiselle, jos alempia kerroksia ei tiivistetä ensin.

Kuva 3: Lisäävän valmistuksen ongelmiin kuuluvat siltojen muodostuminen ja oheneminen. (Kuvan lähde: Jody Muelaner)

Kuva 3: Lisäävän valmistuksen ongelmiin kuuluvat siltojen muodostuminen ja oheneminen. (Kuvan lähde: Jody Muelaner)

Lisäämällä valmistettavien työkappaleiden kulmissa voi esiintyä kaksi ongelmaa: siltojen muodostuminen ja oheneminen. Siltojen muodostuminen vaikuttaa sisäisiin säteisiin, jolloin kerros ei välttämättä noudata täysin muottia tai edellistä kerrosta, vaan synnyttää onton tilan. Oheneminen vaikuttaa ulkosäteisiin, ja johtuu siitä, että tiivistys- ja lujitusvoimat keskittyvät liikaa ohentaen materiaalipaksuutta työkappaleen kulmissa.

Hiilikuitulujitteisen muovin suorituskyvyn parantaminen

Lisäävällä valmistuksella tuotetut lujitetut työkappaleet ovat pääasiassa hiilikuitulujitteisia muovi- eli CFRP-kappaleita, jotka sisältävät polymeerimatriisilla yhteenliitettyjä kuituja. CFRP-komponenttien lujuutta ei rajoita yksittäisten hiilikuitujen lujuus vaan pikemminkin:

- hiilikuidun prosenttiosuus kokonaismateriaalisisällöstä

- kuidun ja matriisin välisen rajapinnan tarkka alatyyppi

- kuitujen suuntaus.

Kuituosuus on hiilikuitujen prosenttiosuus komponentin kokonaismassasta. Koska CFRP:n lujuus luodaan pääosin hiilikuiduilla, parempi suorituskyky saavutetaan kuituosuuden ollessa erittäin suuri. Matriisimateriaalia tarvitaan juuri riittävästi pitämään kuidut tehokkaasti yhdessä. Tässä on kuitenkin otettava huomioon eräs haittapuoli.

Kuidun ja matriisin välinen rajapinta on yksittäisten hiilikuitujen pintojen ja polymeerimatriisin välinen sidos. Vikaantumiset tapahtuvat yleensä juuri näissä rajapinnoissa. Ensimmäinen vaihe hyvän kuidun ja matriisin välisen rajapinnan saavuttamiseksi on varmistaa, että kuidut kostuvat täysin komposiittimateriaalin muodostuksen aikana, jotta polymeeri tunkeutuu varmasti kaikkiin kuituihin. Alipainesäkityksellä ja kompaktoinnilla voidaan parantaa merkittävästi kostumista ja saavutettavaa kuituosuutta. Optimaalinen kuituosuus on yleensä 55–65 prosenttia, koska tällä arvoalueella varmistetaan täydellinen kostuminen. Suuret kuituosuudet ovat mahdollisia myös 3D-tulostuksessa.

Matriisimateriaalin tyyppi vaikuttaa myös kuidun ja matriisin väliseen rajapintaan; autoklaavikovetetut kestomuovihartsit tarjoavat yleensä paremman suorituskyvyn kuin kestomuovit.

Yhteenveto

Automaattisella komposiittivalmistuksella tuotetuilla työkappaleilla saavutetaan nykyään paljon korkeampi suorituskyky kuin hiilikuitua sisältävillä 3D-tulostetuilla osilla – vaikka tähän ei näytä juurikaan olevan merkittävää syytä. Nykyaikaisilla kestomuoveilla voidaan tänä päivänä saavuttaa kohtuullisen korkea suorituskyky, ja niitä käytetään yhä enemmän lentokoneen osien automaattiseen valmistukseen ja muihin vaativiin sovelluksiin.

3D-tulostusmenetelmillä valmistetut hiilikuitulujitteen sisältävät komponentit voivat lähitulevaisuudessa haastaa perinteisesti termoplastisista komposiiteista valmistettujen osien suorituskyvyn. Perinteisten ohutlevytyöstö- ja työstökonemenetelmien avulla saavutettavat tarkat pinnat ja muodot (joita tarvitaan esimerkiksi tiukasti valvotuissa muottilinjoissa) ovat kuitenkin yksi alue, jolla 3D-tulostus tuskin tulee kilpailemaan lähiaikoina.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.