Miten kobotteja voidaan turvallisesti lisätä teollisuuden työpaikkoihin

Julkaisija DigiKeyn kirjoittajat Pohjois-Amerikassa

2020-02-06

Tänä päivänä on saatavana kompakteja teollisuusrobotteja, jotka voidaan integroida kustannustehokkaasti pieniinkin tuotantolinjoihin. Nämä robotit ovat houkuttelevia osittain siksi, että ne voivat tehdä yhteistyötä ihmisten kanssa ja vapauttaa käyttäjän toistuvista tehtävistä, jotka muuten väsyttäisivät ja johtaisivat virheisiin. Ongelmana on, että liikkuvan koneen läheisyydessä työskentely aiheuttaa ihmisille turvallisuusriskejä.

Yhteistyörobotit (kobotit) voidaan pitää turvallisina vain, jos niihin liittyvät riskit otetaan huolellisesti huomioon ja robotti ja sen ohjausjärjestelmä konfiguroidaan siten, että potentiaaliset vaarat pienenevät. Nykyään on onneksi saatavilla teknisiä spesifikaatioita, jotka auttavat kehittäjiä parantamaan turvallisuutta.

Tässä artikkelissa tarkastellaan hyötyjä, joita kobottien lisääminen työympäristöön tarjoaa, tuodaan esiin turvallisuusongelmia ja sitten kuvataan viimeaikaisia lakisääteisiä määräyksiä ja esitellään riskinarviointi- ja riskinhallintastrategioita. Sen jälkeen artikkelissa esitellään kobotteja, joissa on sisäänrakennetut turvallisuusmekanismit, joiden ansiosta ne voidaan lisätä turvallisesti mihin tahansa tuotanto- tai prosessiympäristöön.

Miksi käyttää yhteistyörobotteja?

Suurten tuotantolaitosten teollisuusrobotit ovat jo pitkään osoittaneet arvonsa tuotantotehon lisäämisessä ja kustannusten vähentämisessä. Kompaktit, yleiskäyttöiset teollisuusrobotit tarjoavat tällaisia etuja nykyään myös keskisuuriin ja pieniin tuotantolaitoksiin. Toisin kuin suuremmat robotit, kompaktit robotit on kuitenkin suunniteltu toimimaan yhteistyössä ihmisen kanssa eikä ihmisistä eristettyinä (kuva 1). Nämä kaksi jakavat saman työtilan, mikä auttaa minimoimaan robotin arvokkaan tuotantotilan käyttöä ja parantamaan sen kustannustehokkuutta.

Kuva 1: Pienet teollisuusrobotit on suunniteltu toimimaan yhteistyössä ihmisen kanssa eikä ihmisistä eristettyinä. (Kuvan lähde: KraussMaffel/KUKA Robotics)

Kuva 1: Pienet teollisuusrobotit on suunniteltu toimimaan yhteistyössä ihmisen kanssa eikä ihmisistä eristettyinä. (Kuvan lähde: KraussMaffel/KUKA Robotics)

Kuten kaikki moottorikäyttöiset koneet, myös nämä kobotit voivat aiheuttaa vammoja, jos niitä ei käytetä oikein. Kobotin integrointi tuotantolinjaan edellyttääkin, että käyttäjien turvallisuuteen kiinnitetään erityistä huomiota. Huomioon otettavia tekijöitä ovat muun muassa robotin liikealue ja -nopeus, robotin käsittelemät materiaalit sekä käyttäjän vuorovaikutustapa ja -tiheys robotin kanssa. Kun nämä asiat on ymmärretty, järjestelmärakenteeseen voidaan sisällyttää asianmukaiset turvallisuutta parantavat ominaisuudet.

Sellaisten organisaatioiden kuten yhdysvaltalaisen OSHA:n (Occupational Safety and Health Administration), kanadalaisen CCOHS:n ja Euroopan komission lakisääteiset vaatimukset määräävät joistakin kobottien käyttöturvallisuuden osatekijöistä. Esimerkiksi OSHA 29:n CFR (Code of Federal Regulations) 1910 edellyttää järjestelmiä, joilla vaaralliset energialähteet lukitaan huoltotoimien ajaksi (kohta 147) ja joilla estetään sähköiskut käytön aikana (kohta 333). Tällaiset määräykset on kuitenkin laadittu koskemaan kaikkia teollisuuskoneiden muotoja, eivätkä ne ole välttämättä pysyneet teknologian kehityksen mukana. Yleisesti teollisuusrobotteja tai erityisesti kobotteja koskevia säännöksiä on suhteellisen vähän.

Teollisuus on kuitenkin täyttänyt aukon kehittämällä useita erityisesti teollisuusrobotteja koskevia teknisiä standardeja. Niihin kuuluvat toiminnallista turvallisuutta koskeva standardi IEC 61508, koneturvallisuuden suunnittelua koskeva standardi ISO 12100 ja teollisuusrobottien turvallisuutta koskevat standardit ISO 10218-1 ja -2. Alan uusin julkaisu on tekninen standardi ISO/TS 15066 yhteistyörobottien turvallisuudesta. Vain jotkin näiden standardien osat on määritelty robottijärjestelmien suunnittelua koskeviksi vaatimuksiksi. Loput ovat suosituksia, jotka tarjoavat kehittäjille ja käyttäjille yksityiskohtaisia ohjeita robottien ja ihmisten turvallisen vuorovaikutuksen varmistamiseksi.

Kobottien riskinarviointi

Kobottien turvallinen käyttö alkaa halutun robottitoiminnan ja -käyttömallin huolellisella riskinarvioinnilla – ei vain itse robotin vaan koko sovelluksen ja käyttöympäristön. Esimerkiksi teräväreunaisia metallilevyjä käsittelevä robottijärjestelmä aiheuttaa erilaisia riskejä kuin pahvilaatikoita käsittelevä järjestelmä. Vastaavasti tarttujalla varustetun robotin riskinarviointi eroaa poralla tai juotoskolvilla varustetun robotin riskinarvioinnista.

Kehittäjien on siksi ymmärrettävä täysin järjestelmän toiminnan luonne, robotin liikeominaisuudet, työtila ja työnkulku sekä muut vastaavat tekijät, jotta robotin käyttöön liittyvät potentiaaliset riskilähteet voidaan tunnistaa. Näihin riskilähteisiin kuuluvat kaikki mahdolliset robotin ja ihmisen väliset vuorovaikutukset – olivatpa ne sitten tahallisia, tahattomia tai laitteiston vikaantumisesta johtuvia – jotka voivat johtaa jonkinlaiseen loukkaantumiseen.

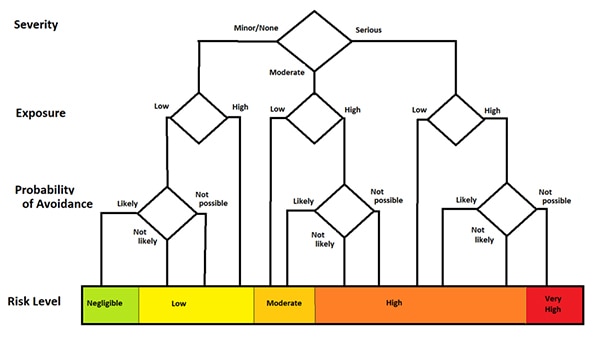

Kun riskit on tunnistettu, jokainen niistä on arvioitava. Kukin vuorovaikutus luokitellaan tässä arvioinnissa kolmen keskeisen kriteerin perusteella merkityksettömäksi, vähäiseksi, keskisuureksi, suureksi tai erittäin suureksi riskiksi:

- potentiaalisen vamman vakavuus

- vaaralle altistumisen tiheys ja/tai kestoaika

- vaaran välttämisen todennäköisyys.

Kuvassa 2 esitetään esimerkki riskinarviointipuusta. Vammojen vakavuus ulottuu lievistä, kuten muutamassa päivässä täysin paranevista viilloista tai mustelmista vakaviin, pysyviin tai kuolemaan johtaviin vammoihin. Altistuminen vaihtelee alhaisesta (satunnaisesta) korkeaan (usein toistuvaan tai jatkuvaan), ja välttämisen todennäköisyys vaihtelee todennäköisestä mahdottomaan. Arvioijat voivat määrittää nämä kriteerit omalla tavallaan niin, että ne vastaavat tarkasteltavia erityisiä olosuhteita.

Kuva 2: Riskitason arviointi edellyttää mahdollisten vammojen vakavuuden ja todennäköisyyden arviointia. (Kuvan lähde: Richard A. Quinnell)

Kuva 2: Riskitason arviointi edellyttää mahdollisten vammojen vakavuuden ja todennäköisyyden arviointia. (Kuvan lähde: Richard A. Quinnell)

Yksi standardin ISO/TS 15066 alalle tuomista oivalluksista on kuitenkin kvantitatiivinen määritelmä robotin ja ihmisen väliselle fyysiselle kontaktille, joka ei aiheuta vammoja. Tämä määritelmä on erityisen tärkeä kobottisovelluksissa, joissa fyysinen kontakti on erittäin todennäköistä tai jopa tarkoituksellista. Standardissa määritellään kaksi kontaktityyppiä: ohimenevä ja kvasistaattinen (kuva 3).

Tilanteet, joissa ihminen voi helposti lopettaa robottikontaktin, kuten robotin osan osuessa käyttäjän käteen, katsotaan ohimeneviksi. Kun ihminen jää jumiin robotin ja kiinteän kohteen väliin, esimerkiksi kun robottitarttuja painaa käyttäjän kättä pöytälevyä vasten, kontaktia pidetään kvasistaattisena.

Kuva 3: Robotin ja ihmisen välinen kontakti – satunnainen tai ennakoitu – jaetaan kahteen luokkaan: ohimenevä ja kvasistationaarinen. (Kuvan lähde: Richard A. Quinnell)

Kuva 3: Robotin ja ihmisen välinen kontakti – satunnainen tai ennakoitu – jaetaan kahteen luokkaan: ohimenevä ja kvasistationaarinen. (Kuvan lähde: Richard A. Quinnell)

Kontaktivoiman rajat perustuvat kobottisovelluksessa ihmisen kipukynnykseen. Yhteistyörobotit on konfiguroitava siten, että kaikki kontaktit, olivatpa ne sitten tarkoituksellisia tai eivät, jäävät kipukynnyksen alapuolelle. Voiman raja-arvot vaihtelevat sen mukaan, mikä kehon osa on kyseessä. Esimerkiksi pääkontaktissa kipukynnys on paljon alhaisempi kuin käsikontaktissa. Lisäksi kvasistaattisten kontaktien kynnysarvot on alhaisemmat kuin ohimenevien kontaktien.

Kun riskit on yksilöity ja arvioitu, kutakin riskiä koskeva kriittinen kysymys kuuluu: ”Onko tämä hyväksyttävä riskitaso?” Useimmissa tapauksissa merkityksetön tai hyvin vähäinen riski on siedettävä, ja kaikki muu vaatii yhtä tai useampaa riskin pienentämistapaa. Sopivan pienentämistavan valinta ja sen jälkeen riskin uudelleenarviointi ovat siten seuraavat vaiheet robottiturvallisuuden tavoittelussa. Näitä vaiheita on toistettava, kunnes kaikki riskit on laskettu hyväksyttävälle tasolle.

Riskien pienentämiskeinot

Suositeltavimpiin riskien pienentämismenetelmiin kuuluu prosessin tai robottityötilan uudelleensuunnittelu niin, että vaara voidaan eliminoida tai altistuminen minimoida rajoittamalla ihmisen ja robotin välistä vuorovaikutusta. Perinteisissä teollisuusrobottisovelluksissa ihmisen ja robotin vuorovaikutusta on rajoitettu laittamalla robotin ympärille jonkinlainen häkki ja lisäämällä häkkiin turvakytkin, joka sammuttaa robotin ihmisen tullessa työtilaan. Sellaisissa kobottisovelluksissa, joissa robottien on jaettava yhteinen työtila ihmisten kanssa, tarvitaan muita menetelmiä.

Alalla on määritelty neljä keskeistä lähestymistapaa robotin ja ihmisen väliseen vuorovaikutukseen:

- turvallisuusluokiteltu valvottu pysäytys

- käsiohjaus

- nopeuden ja etäisyyden valvonta

- tehon ja voiman rajoittaminen.

Kehittäjien on määriteltävä, mikä lähestymistapa tai niiden yhdistelmä sopii parhaiten heidän tarkoitukseensa.

Turvallisuusluokiteltu valvottu pysäytys toimii hyvin sovelluksissa, joissa käyttäjä on robotin kanssa vuorovaikutuksessa vain tietyissä olosuhteissa, kuten lastattaessa tai purettaessa robotin päätetyövälineitä tai tarkastettaessa työn etenemistä. Robotti toimii tämäntyyppisessä vuorovaikutuksessa itsenäisesti suojatussa työtilassa, jota valvotaan ihmisen läsnäolon tunnistamiseksi. Ihmiskäyttäjä käynnistää turvallisuusluokitellun pysäytyksen ennen kuin hän siirtyy kyseiseen työtilaan. Käyttäjän ollessa työtilassa robotin virta pysyy päällä, mutta se ei liiku. Kun käyttäjä poistuu työtilasta, robotti jatkaa automaattisesti autonomista toimintaansa. Jos joku menee valvottuun työtilaan käynnistämättä turvallisuusluokiteltua pysäytystä, järjestelmä käynnistää suojapysäytyksen, joka katkaisee virran järjestelmästä.

Käsiohjausskenaariossa käyttäjä käynnistää turvallisuusluokitellun pysäytyksen ennen robotin työtilaan menoa ja käyttää sitten käsiohjausmekanismia robottivarren uudelleenpaikoitukseen ennen robotin seuraavan toiminnon käynnistämistä. Käsiohjausmekanismi voi yksinkertaisesti tarkoittaa sitä, että käyttäjä ottaa kiinni robottivarresta ja siirtää sitä, tai vaihtoehtoisesti robotin liikettä voidaan ohjata käsiohjauslaitteella. Käsiohjattua yhteistyötä voidaan hyödyntää esimerkiksi käytettäessä robottia nostoapuna.

Nopeuden ja etäisyyden valvonta on hyödyllistä tilanteissa, joissa käyttäjä ja robotti jakavat usein saman työtilan ja käyttäjä voi liikkua kyseisessä tilassa vapaasti. Tässä skenaariossa järjestelmä valvoo ihmisen ja robotin välistä etäisyyttä ja pyrkii säilyttämään koko ajan vähimmäissuojaetäisyyden (kuva 4). Kun molemmat ovat turvallisen etäisyyden päässä toisistaan – eli kontaktin mahdollisuus on poissuljettu – robotti voi liikkua vapaasti täydellä nopeudella. Jos etäisyys pienenee, robotti jatkaa työskentelyä, mutta hidastaa vauhtia, mikä vähentää robotin täydellisen pysähtymiseen tarvittavaa voimaa. Kun etäisyys laskee liian pieneksi, robotti tekee turvallisuusluokitellun pysäytyksen sen varmistamiseksi, ettei se voi aiheuttaa loukkaantumisia.

Kuva 4: Nopeuden ja etäisyyden valvonta tunnistaa robotin ympärillä olevat alueet, jotka määrittelevät sen turvallisen toiminnan. (Kuvan lähde: Richard A. Quinnell)

Kuva 4: Nopeuden ja etäisyyden valvonta tunnistaa robotin ympärillä olevat alueet, jotka määrittelevät sen turvallisen toiminnan. (Kuvan lähde: Richard A. Quinnell)

Kuhunkin vaiheeseen liittyvien etäisyyksien määrittäminen edellyttää tässä lähestymistavassa robottijärjestelmän liikemahdollisuuksien ymmärtämistä. Järjestelmä tulisi suunnitella siten, että kun monitorit havaitsevat ihmisen liikkuvan suojattua tilaa kohti, robottimekanismit pysähtyvät kokonaan ennen kuin ihminen saavuttaa kyseisen tilan. Sopivien etäisyyksien laskemiseksi kehittäjien täytyy tietää:

- kuinka nopeasti robotti ja ihminen liikkuvat

- järjestelmän reaktioaika mahdollisen alueelle tulon tunnistamiseksi

- kuinka kauan kestää, ennen kuin robotti lakkaa liikkumasta saatuaan komennon.

Työtilasuunnittelun avulla voidaan yksinkertaistaa nopeuden ja etäisyyden valvontaan liittyvien turvavyöhykkeiden määrittelyä ja valvontaa. Seuraavassa esimerkissä luontaiset turvavyöhykkeet luodaan sijoittelulla (kuva 5). Työpöytä erottaa ihmisen robotin toimintatilasta, jossa robotti voi liikkua vapaasti täydellä nopeudella. Robotti voi laskea nopeutta automaattisesti liikkuessaan työpöydän sivuilla oleville yhteistyöalueille, jotka on sijoitettu niin, että kvasistaattisen kontaktin mahdollisuuksia on rajoitettu. Nopeuden laskemisella minimoidaan riski tällä alueella, sillä tämä pienentää mahdollista ohimenevää kontaktivoimaa ja maksimoi mahdollisuuden välttää vaarat.

Mekaaniset rajoittimet voivat estää robottimekanismia ulottumasta koskaan ihmisen työskentelyalueelle, mikä eliminoi riskin. Tällainen järjestely edellyttäisi pelkästään minimaalista valvontaa sen varalta, että ihminen tulisi robotin toiminta-alueelle. Tämä takaisi järjestelmän korkean turvallisuustason.

Kuva 5: Työtilan suunnittelulla voidaan luoda luontaisia turvavyöhykkeitä. (Kuvan lähde: Richard A. Quinnell)

Kuva 5: Työtilan suunnittelulla voidaan luoda luontaisia turvavyöhykkeitä. (Kuvan lähde: Richard A. Quinnell)

Tehoa ja voimaa rajoittava lähestymistapa on erityisen hyödyllinen sovelluksissa, joissa ihmisen ja robotin välinen kontakti on erittäin todennäköinen. Tämän lähestymistavan käyttö edellyttää, että robotti pystyy tunnistamaan, milloin mekanismiin kohdistuu epätavallisia voimia, jotta se voi havaita kontaktin ja reagoida siihen. Robotti tulisi myös suunnitella siten, että potentiaalinen kontaktivoima minimoidaan esimerkiksi välttämällä teräviä reunoja ja puristuskohtia, käyttämällä pintapehmusteita ja rajoittamalla liikenopeutta.

Sovellus tulisi suunnitella niin, että kontaktit ovat harvinaisia ja vältettävissä. Tulisi myös arvioida huolellisesti, minkä tyyppisiä kontakteja (ohimeneviä tai kvasistaattisia) voi esiintyä ja mitä kehonosia niissä voi olla osallisena. Sovelluksen suunnittelussa tulisi myös pyrkiä kvasistaattisen kontaktin mahdollisuuden minimointiin ja estää kontakti kokonaan pään, kaulan tai kurkun kanssa.

Robottijärjestelmän turvallisuusominaisuudet

Robottia yhteistyösovellukseen valitsevien kehittäjien tulisi miettiä, miten he voivat toteuttaa yhden tai useamman näistä riskien pienentämismenetelmistä. Robotin fyysinen rakenne sekä sitä ohjaavat järjestelmät on kaikki otettava huomioon määriteltäessä miten helposti turvatoimet voidaan toteuttaa. Robottien toimittajat ovat kuitenkin tyypillisesti pyrkineet tekemään järjestelmistä valmiiksi turvallisia.

Esimerkiksi valmistajanKUKA Agilus-robottisarjaan kuuluu smartPAD-kosketuskäyttöpaneeli käsiohjausta varten sekä KR C4 -järjestelmäohjain integroiduilla turvallisuusominaisuuksilla. Pakettiin voi lisätä KUKA.SafeOperation-ohjelmiston. Sarjaan on saatavana varsia eri ulottumispituuksilla, kuten 540 millimetriä (mm) (KR 3 R540), 900 mm (KR 6 R900-2) ja 1100 mm (KR 10 R1100-2) (kuva 6).

Kuva 6: Kompaktit teollisuusrobotit, kuten KUKA Agilus KR 3, on suunniteltu turvallisuutta varten. Ne voivat jakaa työtilan ja toimia turvallisesti yhteistyössä ihmisen kanssa, jos asennuksessa noudatetaan alan standardeja. (Kuvan lähde: Kuka Robotics)

Kuva 6: Kompaktit teollisuusrobotit, kuten KUKA Agilus KR 3, on suunniteltu turvallisuutta varten. Ne voivat jakaa työtilan ja toimia turvallisesti yhteistyössä ihmisen kanssa, jos asennuksessa noudatetaan alan standardeja. (Kuvan lähde: Kuka Robotics)

Kaikissa kolmessa robotissa on kontaktipaineen minimoimiseksi pyöristetyt pinnat energiaa vaimentavien pehmusteiden alla. Nivelet on peitetty puristusvaarojen eliminoimiseksi. Robotteihin kuuluu myös säädettävät mekaaniset rajoittimet tärkeimmille liikeakseleille, jotta kehittäjät voivat rajoittaa fyysisesti robotin toimintatilaa.

Mukana toimitettava smartPAD auttaa käyttökohteissa, joissa tarvitaan käsiohjausta (kuva 7).

Kuva 7: KUKA-robottisarjat sisältävät smartPad-kosketuskäyttöpaneelin, joka mahdollistaa tarvittaessa käsiohjatun käytön. (Kuvan lähde: KUKA Robotics)

Kuva 7: KUKA-robottisarjat sisältävät smartPad-kosketuskäyttöpaneelin, joka mahdollistaa tarvittaessa käsiohjatun käytön. (Kuvan lähde: KUKA Robotics)

KR C4 -ohjaimeen on integroitu turvallisuusohjelmisto, joka sisältää rutiinit turvallisuus- ja hätäpysäytysten toteutukseen sekä mahdollisuuden valvoa alan standardien mukaisia ulkoisia antureita, joilla luodaan turva-aita. Lisäksi ohjelmisto voi valvoa sisäisesti robotin asentoa ja liikettä sen minkä tahansa liikeakselin ympäri.

KUKA.SafeOperation-ohjelmisto parantaa tätä sisäistä valvontaa tarjoamalla kehittäjille mahdollisuuden määritellä kiinteä toimintasolu: kupera monikulmio, jossa on kolmesta kymmeneen kulmaa ja jonka ulkopuolelle robotti ei saa koskaan ulottua (kuva 7). Lisäksi kehittäjät voivat määritellä kyseisen solun sisälle jopa 16 valvonta-aluetta käyttämällä joko karteesisia tai akselikohtaisia koordinaatteja.

Kuva 8: Kehittäjät voivat hienosäätää asentoihin liittyvää turvallisuusvalvontaa KUKA.SafeOperation-ohjelmiston avulla, jolla he voivat määritellä toiminta-alueen ja mallintaa päätetyövälineitä. (Kuvan lähde: KUKA Robotics)

Kuva 8: Kehittäjät voivat hienosäätää asentoihin liittyvää turvallisuusvalvontaa KUKA.SafeOperation-ohjelmiston avulla, jolla he voivat määritellä toiminta-alueen ja mallintaa päätetyövälineitä. (Kuvan lähde: KUKA Robotics)

SafeOperation-ohjelmiston avulla käyttäjät voivat mallintaa ja määritellä robotin kiinnityslaipassa olevaa päätetyövälinettä jopa kuuden geometrisen pallon yhdistelmällä ja näin hienosäätää lisää asentoihin liittyvää turvallisuusvalvontaa. Nämä pallot liikkuvat robottivarren mukana. Ohjelmisto reagoi, jos varsi tai työkalua mallintavat geometriset pallot liikkuvat käytön aikana valvonta-alueille tai niiden ulkopuolelle. Mahdollisia reaktioita ovat hälytyksen käynnistäminen, robotin liikkeen hidastaminen tai turvapysäytyksen käynnistäminen. Näin kehittäjät voivat hallita helposti robotin käyttäytymistä sen koko liikealueella.

Tällaiset ominaisuudet helpottavat riskinhallintakonseptien toteuttamista, mutta eivät sinänsä takaa ihmisen ja robotin välistä turvallista vuorovaikutusta. Kehittäjien, jotka haluavat integroida robottijärjestelmän tuotantoprosessiinsa ja erityisesti yhteistyökäyttöön, on tehtävä riskinarviointi ja pienennettävä riskejä, joista suuri osa on sovelluskohtaisia. Tähän tehtävään kuuluu valmistajan kaikkien ohjeiden ja rajoitusten noudattaminen, käyttäjien asianmukainen koulutus sekä valvontajärjestelmien ja esteiden käyttöönotto tarpeen mukaan.

Yhteenveto

Robotit ja kobotit ovat yhä tervetulleempi osa tuotantoa ja muita työnkulkuja, mutta niihin liittyy potentiaalisia vaaroja, jotka teollisuusautomaation kehittäjien täytyy ottaa huomioon. Vaikka viime aikoina kehitetyistä robottiturvallisuusstandardeista on apua, robottien integrointi työnkulkuun on paljon helpompaa ja turvallisempaa, kun saatavilla on robottijärjestelmiä, jotka on rakennettu alusta alkaen turvallisuutta varten.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.