Elektroniikan valmistusprosessien optimointi ja virtaviivaistaminen SCARA-, kuusiakselisella ja karteesisella ladontarobotiikalla

Julkaisija DigiKeyn kirjoittajat Pohjois-Amerikassa

2023-07-12

Johdanto

Joidenkin arvioiden mukaan robotiikkaa käytetään elektroniikkavalmistuksessa jo yhtä yleisesti kuin autoteollisuudessa. Se ei ole ihme: valmistettujen sirujen, komponenttien ja täysin kootun elektroniikan arvo on korkea, joten automaatioteknologiaan kannattaa investoida. Asioita mutkistaa se, että volyymien ja siten myös tuotantokapasiteetin täytyy olla korkeita, mutta tuotteet ovat luonnostaan herkkiä – joissakin sovelluksissa puolijohdekiekkojen paksuus on nykyään vain 140 µm. Nämä sovellusparametrit vaativat tarkkaa käsittelyä sellaisilla liikejärjestelmillä ja robotiikalla, jotka tarjoavat poikkeuksellisen ulottuman, nopeuden, voiman ja näppäryyden sekä täyttävät puhdastilojen vaatimukset.

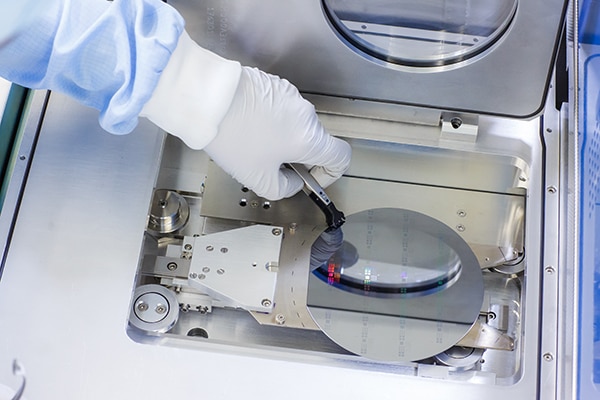

Kuva 1: Tässä herkkä kiekko asetetaan puhdastilassa sijaitsevaan atomikerrostason pinnoituskoneeseen. (Kuvan lähde: Dreamstime)

Kuva 1: Tässä herkkä kiekko asetetaan puhdastilassa sijaitsevaan atomikerrostason pinnoituskoneeseen. (Kuvan lähde: Dreamstime)

Robotiikan käyttöönottoa puolijohteiden valmistuksessa vauhdittavat kuusiakselisten robottien, SCARA-robottivarsien (Selective Compliance Assembly Robot Arm), karteesisten koneiden ja yhteistyörobottien kasvava määrä, jotka sisältävät huomattavasti käyttöönottoa helpottavia uudelleenkonfiguroitavia tai modulaarisia laitteistoja sekä yhtenäisiä ohjelmistoja.

Nämä robotit ja niiden lisälaitteet on suunniteltava, mitoitettava ja asennettava puhdastilaolosuhteita varten, sillä muutoin herkät kiekot saattavat likaantua epäpuhtauksien vuoksi. Vaatimukset on määritelty standardissa ISO 14644-1:2015, joka luokittelee puhdastilan ilmanpuhtauden hiukkaspitoisuuden mukaan. Erityisen suuri merkitys on siten seuraavilla tekijöillä:

- tarkat integrointi-, pakkaus-, toimitus- ja asennusmenetelmät, joilla estetään hiukkasten kulkeutuminen puhdastilaan

- erikoispinnoitteet, jotka eivät hilseile tai muuten heikkene

- ruostumattomasta teräksestä valmistetut kotelot ja muut elementit aina kun se on mahdollista

- mekaanisten komponenttien inertit ja kaasua muodostamattomat erikoisvoiteluaineet

- robottirungossa olevat tyhjiöelementit, joilla kaikki hiukkaset ohjataan erilliselle poistoilma-alueelle

- kaikkien robottinivelten erikoistiivistys.

Jälkimmäinen on erityisen tärkeää huippunopeissa roboteissa, jotka täyttävät puolijohteiden korkean tuotantokapasiteetin tarpeen, mutta joista lähtee enemmän hiukkasia kuin hitaammin liikkuvista laitteista.

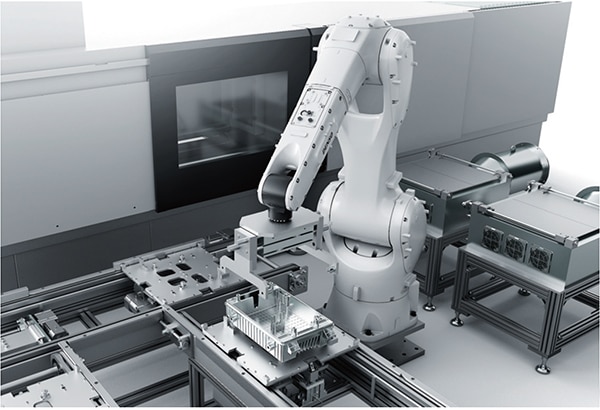

Kuva 2: Robotiikan ja muun automaation käyttö mikroelektroniikan tuotannossa ulottuu puhdastilojen ulkopuolelle. (Kuvan lähde: Dreamstime)

Kuva 2: Robotiikan ja muun automaation käyttö mikroelektroniikan tuotannossa ulottuu puhdastilojen ulkopuolelle. (Kuvan lähde: Dreamstime)

Yhteenveto kunkin robottityypin vahvuuksista

Vaikka sovelluksissa on paljon päällekkäisyyksiä, kuusiakseliset robotit liittyvät vahvimmin elektroniikkalaitteiden kokoamiseen. SCARA-robotit käsittelevät elektroniikkakomponentteja 360°:n kääntösäteellä ja suorittavat kiekkojen ladontaan liittyviä käsittely- ja prosessointitehtäviä nopeammin ja usein tarkemmin kuin muut vaihtoehdot. Karteesiset robotit sen sijaan liittyvät usein puolijohteiden testaus- ja pakkaustehtäviin sekä suurikokoisten elektroniikkatuotteiden käsittelyyn. Yhteistyörobotteja (cobotteja) puolestaan käytetään yhdistämään erittäin suojattuja puhdastilavyöhykkeitä sellaisiin puhdastilojen osiin, joissa tehtaan henkilökunta voi liikkua. Cobotteja käytetään yhä enemmän myös juottamistöihin ja muihin tehtäviin, jotka kuuluivat aiemmin lähes yksinomaan manuaalisten töiden piiriin.

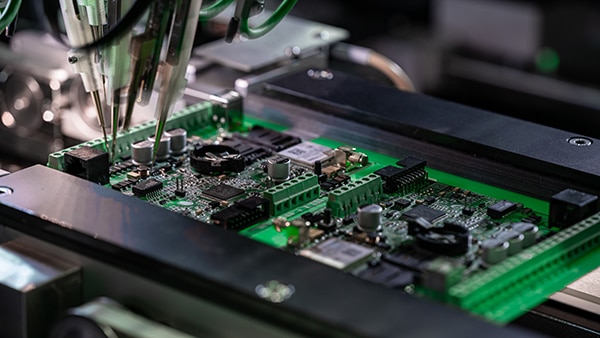

Kuva 3: Tässä näkyy sirukomponenttien automaattinen juottaminen piirilevylle. (Kuvan lähde: Dreamstime)

Kuva 3: Tässä näkyy sirukomponenttien automaattinen juottaminen piirilevylle. (Kuvan lähde: Dreamstime)

Myös tämän artikkelin aihepiiriin kuulumattomat deltaroboteiksi kutsutut rinnakkaisrakenteiset kinematiikkamallit ovat yleistyneet – erityisesti elektroniikkatuotteiden kokoamisessa. Puolijohteiden valmistuksessa käytettävät deltarobotit tarjoavat poikkeuksellisen nopeat ja dynaamiset poiminta- ja pakkausominaisuudet riippumatta siitä, käytetäänkö niitä työsolussa yksinään, pareittain tai SCARA-robottien täydennyksenä. Lue lisää näistä sovelluksista puolijohdeteollisuuden deltarobotteja käsittelevästä digikey.com-sivuston artikkelista Miten deltarobotit optimoivat ja virtaviivaistavat elektroniikan valmistusprosesseja. Deltarobottien kinematiikka mahdollistaa erityisesti sellaisen tarkkuuden ja toistettavuuden, että ne soveltuvat aurinkosähköelektroniikan kokoonpanotehtäviin.

Robotiikan tuottavuus perustuu päätetyövälineisiin

Edistyneet puhdastilaluokitellut robottien päätetyökalut (EoAT tai päätetyövälineet), kuten tarttujat, ovat puolijohdetuotannossa tärkeässä roolissa. EOAT-työkalujen täytyy olla erittäin dynaamisia ja soveltua erittäin tarkkaan jäljitykseen, sijoitteluun ja kokoamiseen. Joissakin tapauksissa EoAT-voimatakaisinkytkentä tai konenäkö parantaa osien käsittelytarkkuutta tarjoamalla adaptiivisia ominaisuuksia, jolloin esimerkiksi ladontarutiinit suoritetaan nopeasti, vaikka työkappaleasennoissa olisi jonkin verran vaihtelua. Tällaiset anturi- ja takaisinkytkentätekniikan edistysaskeleet voivat joskus tehdä vanhoihin ratkaisuihin kuuluvista monimutkaisista elektroniikan käsittelylaitteista tarpeettomia.

Kuva 4: Pienille komponenteille tarkoitetut EGK-tarttujat voidellaan H1-rasvalla, ja ne ovat puhdastilasertifioituja. (Kuvan lähde: SCHUNK Intec Inc.)

Kuva 4: Pienille komponenteille tarkoitetut EGK-tarttujat voidellaan H1-rasvalla, ja ne ovat puhdastilasertifioituja. (Kuvan lähde: SCHUNK Intec Inc.)

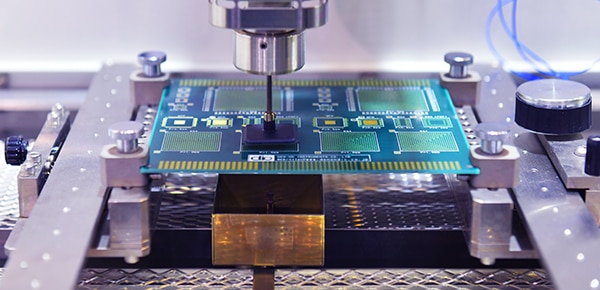

Kuva 5: Elektroniikan sopimusvalmistuksessa käytetään runsaasti robotiikkaa piirilevyjen testaukseen. (Kuvan lähde: Dreamstime)

Kuva 5: Elektroniikan sopimusvalmistuksessa käytetään runsaasti robotiikkaa piirilevyjen testaukseen. (Kuvan lähde: Dreamstime)

Joustavat työsolut, joissa käytetään kuusiakselisia robotteja, suorittavat usein kahta tai useampaa tehtävää, kuten yleistä työkappaleiden käsittelyä, kuljettimien ja muiden koneiden hoitoa, koneistusta, kokoonpanoa ja pakkaamista. Samoin kotelointi-, tärinänvaimennus-, suojaus-, liimaus- ja tiivistysmateriaalien levitys suoritetaan usein yksittäisessä kuusiakselisessa robottityösolussa. Tällöin robottien päätetyövälineitä käytetään automaattisten työkalunvaihtajien avulla moniin tehtäviin, jotta jokainen työsolu olisi mahdollisimman hyödyllinen. EoAT-vaihdot ovat tyypillisesti nopeita, jotta ne tukisivat puolijohdeteollisuuden suuria tuotantokapasiteettivaatimuksia. Robotti voi esimerkiksi käyttää yhtä EoAT-työkalua kappaleiden ladontaan kohteeseen. Sen jälkeen (nopean EoAT-vaihdon jälkeen) se mahdollisesti levittää liimaa ja puristaa lopputuotteen kotelonpuolikkaat yhteen. Kolmatta EoAT-työkalua saatetaan käyttää valmiiden tuotteiden lastaukseen lähtevään kuljettimeen tai laatikkoon.

Kuva 6: Robotin päätetyövälineenä voidaan käyttää juotoskolvin kärkeä ja automatisoida osakomponenttien kokoamisen piirilevyille. (Kuvan lähde: Dreamstime)

Kuva 6: Robotin päätetyövälineenä voidaan käyttää juotoskolvin kärkeä ja automatisoida osakomponenttien kokoamisen piirilevyille. (Kuvan lähde: Dreamstime)

SCARA-robotiikka elektroniikan valmistuksessa

SCARA-robotit ovat vuosikymmenien ajan edustaneet alan huippua puolijohdekiekkojen prosessointi-, käsittely- ja kokoonpanotehtävissä, joihin kuuluvat:

- kerrostus ja etsaus

- lämpöprosessointi

- ristikon prosessointi

- piirilevyjen kokoonpano

- testaus ja metrologia.

SCARA-robotit tarjoavat loppujen lopuksi erittäin korkean nopeuden koko sylinterimäisellä 360°:n ulottumallaan, ja ne pystyvät suorittamaan ladontatehtäviä usein paljon nopeammin (ja joskus tarkemmin) kuin vastaavat kuusiakseliset ja karteesiset ratkaisut. Itse asiassa jotkin alalle tyypilliset SCARA-laitteet tarjoavat ±20 μm:n toistotarkkuuden lineaarisilla vapausasteilla ja ±0,01°:n toistotarkkuuden kulma-akselilla – sekä suorakäyttövaihtoehtoja ohuiden ja suhteellisen hauraiden kiekkojen sujuvaan kuljetukseen. Vaikka hyötykuormat saattavat rajoittua 10 kiloon tai sitä kevyempiin monissa SCARA-järjestelmissä, tämä on harvoin ongelma puolijohdesovelluksissa – vaikka se on taatusti huomioon otettava seikka aurinkopaneelien valmistukseen liittyvissä sovelluksissa.

Kuva 7: SCARA-robotit suorittavat kiekkojen ladontaan liittyviä käsittely- ja prosessointitehtäviä nopeasti ja tarkasti. (Kuvan lähde: Dreamstime)

Kuva 7: SCARA-robotit suorittavat kiekkojen ladontaan liittyviä käsittely- ja prosessointitehtäviä nopeasti ja tarkasti. (Kuvan lähde: Dreamstime)

SCARA-robotit sopivat hyvin yhteen puolijohteiden prosessointiasemissa käytettävien kuljettimien sekä kiekkokarusellien (joita kutsutaan myös pyöriviksi pöydiksi) kanssa, joiden tehtävänä on helpottaa komponenttien tai ominaisuuksien lisäämistä moniin piirilevyihin samanaikaisesti.

Kuusiakselinen robotiikka elektroniikan valmistuksessa

Teollisuuskäyttöön tarkoitetuissa nivelroboteissa on useita kiertoniveliä, joiden ansiosta objekteja voidaan käsitellä 2–10 vapausasteella (DOF). Yleisin nivelrobottimuoto on kuusiakselinen robotti. Puhdastilaolosuhteita vaativissa puolijohdeprosesseissa hyödynnetään sopivasti luokiteltuja ja kompakteja kuusiakselisia robotteja, jotka kuluttavat vähemmän virtaa ja vievät vähemmän tilaa puhdastilassa. Tehokkaaseen käsittelyyn ja kokoonpanoon tarvittavan nopeuden ja tarkkuuden tarjoavia vaihtoehtoja on runsaasti. Robottiniveliä ohjaavat servomoottorit ovat samankaltaisia kuin muissa robottityypeissä, mutta kuusiakselisissa roboteissa nämä moottorit yhdistetään paljon todennäköisemmin harmonisiin tai sykloidivaihteisiin.

Kuusiakseliset robotit sopivat SCARA-robottien tavoin hyvin yhteen puolijohteiden prosessointiasemilla käytettävien kuljettimien kanssa.

Kuva 8: Tämä kuusiakselinen nivelrobotti on saatavilla ISO 5 (luokka 100) -puhdastilamalleina. (Kuvan lähde: Denso Robotics)

Kuva 8: Tämä kuusiakselinen nivelrobotti on saatavilla ISO 5 (luokka 100) -puhdastilamalleina. (Kuvan lähde: Denso Robotics)

Kuusiakselisten robottien suurimmat vahvuudet ovat näppäryys ja suuri työalue tietyllä tukivarsikoolla – olipa se asennettu lattialle tai kattoon ylösalaisin. Esimerkiksi kuusiakselinen nivelvarsi, jonka korkeus on kokoontaitettuna 600 mm, voi ulottua 650 mm kaikkiin suuntiin. Jokaista niveltä voidaan kääntää nopeasti ja samanaikaisesti 120–360°, mikä mahdollistaa muutaman gramman tai useamman kilon painoisten elektronisten hyötykuormien ketterän liikuttamisen. Kuhunkin niveleen sijoitetut absoluuttiset enkooderit ja ethernet-pohjainen verkkoyhteys tarjoavat liiketakaisinkytkennän ja liitettävyyden PLC:tä, PC:tä tai dedikoitua robottiohjausta ja adaptiivisia ohjelmistoja varten sekä prosessien ohjaamista että vähitellen suoritettavaa parantamista varten. Näihin ohjaustapoihin kuuluu sofistikoituneiden päätetyövälineiden, esimerkiksi tarttujien, integrointi pienten ja hauraiden elektroniikkakomponenttien turvallista käsittelyä varten.

Kuusiakseliset robotit sopivat erinomaisesti koneiden käsittelyyn ja elektroniikkatuotteiden pakkaamiseen. Itse piirilevyjen kokoonpanon lisäksi robotit voivat kiinnittää elektroniikkaa lopputuotteiden metalli- tai muovikoteloihin ja tehdä myös tarvittavat sähköliitännät. Jotkin kuusiakseliset robotit voivat suorittaa myös valmiiden elektroniikkatuotteiden kokoonpanon, pakkaamisen koteloihin ja paletoinnin.

Karteesinen robotiikka elektroniikan valmistuksessa

Lineaarisista akselimoduuleista rakennetut karteesiset robotit tukevat puolijohdeteollisuuden tarvetta säilyttää puhdastilaolosuhteet monissa prosesseissa. Lähes rajoittamaton skaalautuvuus tarkoittaa, että liikematka voi kattaa mitä tahansa muutamasta senttimetristä yli 30 metriin. Karteesisen robotin toistotarkkuus voidaan pitää ±10 μm:n sisällä lineaarisilla vapausasteilla, päätetyövälineiden verrannollisella kulmatoistotarkkuudella sekä kierto-lineaarisilla ja suorakäyttövaihtoehdoilla, jotka mahdollistavat erityisen sujuvan kiekkojen kuljetuksen. Nopeudet voivat tavallisesti olla kuusikin metriä sekunnissa.

Kuva 9: Karteesiset robotit suorittavat täysin automatisoituja puolijohteiden valmistustehtäviä. Huomaa lineaarimoottorit, jotka tarjoavat erittäin tarkan suoraohjauksen kriittisellä akselilla. (Kuvan lähde: Dreamstime)

Kuva 9: Karteesiset robotit suorittavat täysin automatisoituja puolijohteiden valmistustehtäviä. Huomaa lineaarimoottorit, jotka tarjoavat erittäin tarkan suoraohjauksen kriittisellä akselilla. (Kuvan lähde: Dreamstime)

Karteesiset koneet suorittavat tyypillisesti dedikoituja automaatiotehtäviä, koska niiden kinematiikka on yleensä vähemmän joustavaa ja uudelleenkonfiguroitavaa kuin muissa robottityypeissä. Niiden tarkkuus on kuitenkin poikkeuksellista – erityisesti, jos ohjauksessa käytetään takaisinkytkentää ja komentoja generoidaan millisekuntien reaktioajalla. Tällainen liike on avainasemassa piirilevyjen automatisoidussa valmistuksessa, trimmauksessa ja pinnan kiillotuksessa sekä kattavissa kokoonpanorutiineissa.

Karteesiset robotiikka-asemat ovat myös ykkösvalinta suurikokoiselle elektroniikalle, kuten taulunäytöille ja aurinkopaneeleille.

Karteesisen robotiikan erityinen sovellusesimerkki

Ajatellaanpa karteesista robotiikkaa mahdollisimman automatisoidussa piirilevyjen (PCB) valmistuksessa ja kokoonpanossa. Karteesinen robotiikka joko ohjaa päätetyövälineitä piirilevyjen päällä tai toimii karteesisten pöytien muodossa, jotka siirtävät piirilevyt kiinteiden prosessointilaitteiden ulottuma-alueelle. Tällaiset pöydät voivat esimerkiksi siirtää piirilevyt litografialaitteiden läpi kuparipiirien painamiseksi johtamattomalle piisubstraatille. Piirilevyjen ensimmäisen painoprosessin jälkeen kupari, jota ei tarvita piirissä, etsataan kemiallisesti pois. Johtamattomat juotteenestopinnoitteet eristävät vierekkäiset johtimet ja komponentit.

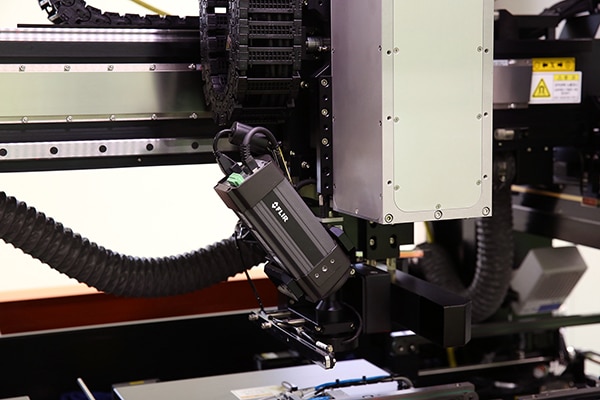

Kuva 10: Karteesinen robotiikka voidaan varustaa kuvantamislaitteilla (kuten tämä lämpökuvannuskamera) laseravusteisella liimaustekniikalla valmistettujen piirilevyjen termografiaa varten. (Kuvan lähde: Teledyne FLIR)

Kuva 10: Karteesinen robotiikka voidaan varustaa kuvantamislaitteilla (kuten tämä lämpökuvannuskamera) laseravusteisella liimaustekniikalla valmistettujen piirilevyjen termografiaa varten. (Kuvan lähde: Teledyne FLIR)

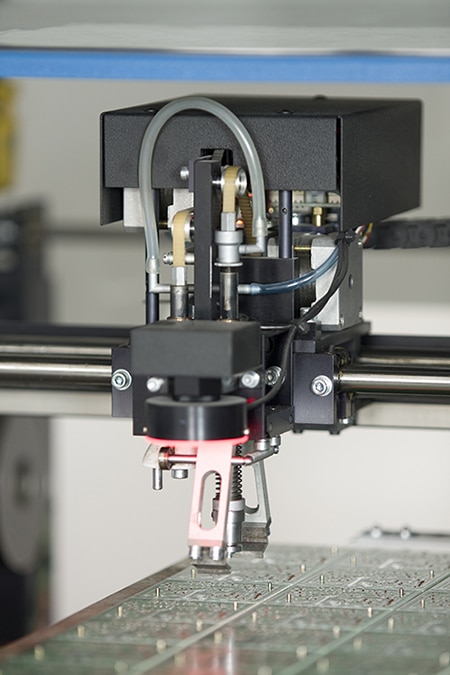

Monissa piirilevyjen kokoonpanotoiminnoissa karteesinen robotiikka ottaa elektroniset osakomponentit vastaan työsoluun syötettävästä kelalla tai laatikossa olevasta nauhasta. (Robotin ladontapään tehtävänä on tarttua näihin erilaisiin osakomponentteihin ja asettaa ne paikoilleen) Robotiikka tarkistaa jokaisen osakomponentin arvon ja napaisuuden sekä asettaa ja juottaa osakomponentit sitten läpiasennus- tai pintaliitostekniikalla (SMT). Läpiasennettavien osakomponenttien johtimet sijoitetaan piirilevyn reikiin, leikataan ja kiinnitetään sekä sitten juotetaan piirilevyn takasivulle parhaan mahdollisen mekaanisen lujuuden saavuttamiseksi (mikä tosin edellyttää monimutkaisempia kokoonpanorutiineja). SMT-osakomponentit sitä vastoin soveltuvat maksimaalisesti automatisoituihin suuren mittakaavan ladonta- ja juotosrutiineihin – joten ne ovat nykyään hallitsevia monissa piirilevymalleissa. Läpiasennus on kuitenkin yhä yleisin tapa kiinnittää suuria kondensaattoreita, muuntajia ja liittimiä piirilevyihin.

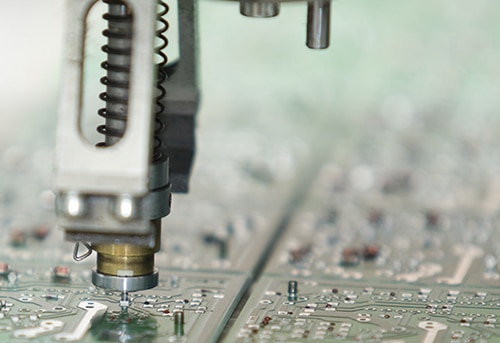

Kuvat 11a ja 11b: Kuvassa on työkalupäitä, joilla SMT-osakomponentteja kiinnitetään piirilevyyn. (Kuvan lähde: Dreamstime)

Kuvat 11a ja 11b: Kuvassa on työkalupäitä, joilla SMT-osakomponentteja kiinnitetään piirilevyyn. (Kuvan lähde: Dreamstime)

SMT-komponentteja juotettaessa juotospasta levitetään piirilevylle ennen komponenttien kokoonpanoa. Sulatusjuotoksessa juotospasta sulatetaan kuumalla ilmalla SMT-komponenttiliitosten luomiseksi. Aaltojuotos on yleisempää läpiasennuskomponenttien juotoksessa. Siinä piirilevy ohjataan seisovan aallon läpi, joka on muodostettu sulaa juotetta sisältävän astian pinnalle. Tällaiset koneet ovat kalliita, ja ne soveltuvat parhaiten erittäin suurille tuotantomäärille.

Kuva 12: Konenäön takaisinkytkentä ilmoittaa usein karteesisen järjestelmän reaktioista. HAWK-älykamerat (mukaan lukien kuvassa näkyvä malli) pystyvät saavuttamaan reaaliaikaisen laukaisuvasteen koodinlukua, verifiointia, tarkastusta ja ohjausta varten nopeudella 4 000–14 000 ppm. Sen mahdollistavat korkea sisäinen prosessointiteho, kehittyneet algoritmit ja ohjelmoitava porttimatriisi (FPGA). Tämä kamera on itseasiassa kompleksisten PC-pohjaisten kameroiden ja älykkäiden teollisten peruskameroiden välimuoto. (Kuvan lähde: Omron Automation and Safety)

Kuva 12: Konenäön takaisinkytkentä ilmoittaa usein karteesisen järjestelmän reaktioista. HAWK-älykamerat (mukaan lukien kuvassa näkyvä malli) pystyvät saavuttamaan reaaliaikaisen laukaisuvasteen koodinlukua, verifiointia, tarkastusta ja ohjausta varten nopeudella 4 000–14 000 ppm. Sen mahdollistavat korkea sisäinen prosessointiteho, kehittyneet algoritmit ja ohjelmoitava porttimatriisi (FPGA). Tämä kamera on itseasiassa kompleksisten PC-pohjaisten kameroiden ja älykkäiden teollisten peruskameroiden välimuoto. (Kuvan lähde: Omron Automation and Safety)

Tyypilliset moottorit ja ohjaimet karteesista robotiikkaa varten

Karteesisessa robotiikassa käytetään monia samantyyppisiä servomoottoreita, tarkkuusvaihteita ja sähkömekaanisia ohjauksia kuin muissakin robotiikkaratkaisuissa. On kuitenkin varottava sekoittamasta joissakin karteesisen robotiikan malleissa käytettäviä askelmoottoreita, jotka kuljettavat puolijohteita tuotannon aikana, niin sanottuihin step-and-repeat-kameroihin – joita joskus kutsutaan yksinkertaisesti steppereiksi. Jälkimmäiset ovat välttämättömiä fotolitografiaprosesseissa sirujen valmistuksen aikana.

Aivan kuten SCARA- ja erityisesti kuusiakselisessa robotiikassa käytetään yhä enemmän suorakäyttöisiä momenttimoottoreita, karteesisessa robotiikassa on alettu (puolijohdeteollisuuden malleissa) käyttämään viime vuosina yhä enemmän lineaarimoottoreita. Näitä suorakäyttöjä on täydennetty erilaisilla teollisuusstandardien mukaisilla ja valmistajakohtaisilla moottorikeloilla, pienoispääteasennoittimilla, pietsopohjaisilla säätömoduuleilla, tyhjiö- ja puhdastilaluokitelluilla osajärjestelmillä, lineaarilaakereilla, ohjauksilla ja muilla innovaatioilla, jotta karteesiset järjestelmät voivat tarjota erittäin hienoja ja huippunopeita liikkeitä.

Yhteistyörobotiikka elektroniikan valmistuksessa

Yhteistyörobotit (cobotit) ovat yleistyneet puolijohdeteollisuudessa viime vuosikymmenen aikana. Lisää syitä tähän löytyy DigiKey.comin blogista Easy Automation with Omron TM Collaborative Robots (Helppoa automaatiota Omrom TM -yhteistyöroboteilla) Omronin ja muiden valmistajien cobotit voivat estää puolijohteiden valmistuksessa kiekkojen erittäin kalliiksi tulevan likaantumisen yhdistämällä kiekkoja suojaavat työalueet ja puhdastilahenkilöstön käyttämät alueet toisiinsa. Puolijohdetuotantoluokan cobottiasennukset estävät myös hiukkasten ja voiteluaineiden kaasupäästöjen aiheuttaman kontaminaation ja täydentävät samalla manuaalisia työvaiheita sijoittelussa ja juottamisessa.

Kuva 13: HCR-5-sarjan cobotit täyttävät ISO-2-puhdastilavaatimukset. (Kuvan lähde: Hanwha Corp./Momentum)

Kuva 13: HCR-5-sarjan cobotit täyttävät ISO-2-puhdastilavaatimukset. (Kuvan lähde: Hanwha Corp./Momentum)

Kuva 14: KUKA-yhteistyörobotit (cobotit) ovat kiekkojen prosessointiin tarkoitetun ISO3-puhdastilan ydin Infineonilla. (Kuvan lähde: KUKA)

Kuva 14: KUKA-yhteistyörobotit (cobotit) ovat kiekkojen prosessointiin tarkoitetun ISO3-puhdastilan ydin Infineonilla. (Kuvan lähde: KUKA)

Kuva 15: Mekatroniikka- ja automaatioasiantuntijat integroivat, verkottivat ja ohjelmoivat KUKA-cobotit asiantuntevasti tässä Infineonin puhdastilassa. (Kuvan lähde: KUKA)

Kuva 15: Mekatroniikka- ja automaatioasiantuntijat integroivat, verkottivat ja ohjelmoivat KUKA-cobotit asiantuntevasti tässä Infineonin puhdastilassa. (Kuvan lähde: KUKA)

Puolijohde- ja elektroniikkateollisuuden cobottien täytyy olla keskimääräistä nopeampia ja niiden on tarjottava edistyksellinen dynamiikka ja ohjaus, jotta ohuet ja siksi herkät kiekot eivät pääse tärähtämään. Muuten voi syntyä pieniä halkeamia. Rikkoutuminen on kuitenkin paljon epätodennäköisempää oikein määritellyillä coboteilla kuin käytettäessä ihmistyövoimaa.

Automaattinen juottaminen coboteilla on järkevää myös silloin, kun komponentteja kootaan erityisen ohuille piirilevyille ja piin lämpölaajenemisen vaikutukset on otettava huomioon. Kun cobotit on suunnattu tähän ja muihin kokoonpanotehtäviin, on usein loogista integroida termografia tai muu piirilevyn tarkastuslaite EoAT-työkaluun. Tämä nopeuttaa virheentarkastustehtäviä parantaen tuottoa ja laadunvarmistusta – usein suhteellisen alhaisin kustannuksin.

Yhteenveto

Teollisuusrobotiikka voi tarjota edullista ja joustavaa automaatiota puolijohde- ja elektroniikkatuotantoon. Teknisiin haasteisiin kuuluvat puhdastilavaatimusten täyttäminen, suuri tuotantokapasiteetti ja erittäin kalliiden työkappaleiden huolellinen käsittely. Nykyiset robottilaitteistot sekä robottisimulointiohjelmistot ja -ohjelmointi ovat kuitenkin yksinkertaistaneet puhdastilojen robottiratkaisujen mitoitusta ja valintaa.

Asioita mutkistaa se, että yhä miniatyrisoidumman elektroniikan yhä hienommat yksityiskohdat vaativat robotisoituja kokoonpanoprosesseja, jotka noudattavat näitä vaatimuksia. Robotiikka on vastannut tähän haasteeseen moottoreilla, mekaanisilla tukivarsilla, ohjauksilla ja verkoilla, jotka mahdollistavat yhä edistyneemmät ominaisuudet. Täydentävät teknologiat, kuten konenäkö ja reaaliaikainen teollinen tiedonsiirto, ovat tarjonneet robotiikalle uusia valmiuksia puolijohteiden käsittelyyn, prosessointiin ja kokoonpanoon suurissa tuotantomäärissä.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.