Kuljetinruuhkien väärien hälytysten eliminointi tehostaa tehdasautomaation tuottavuutta

Julkaisija DigiKeyn kirjoittajat Pohjois-Amerikassa

2023-08-25

Nopeasti liikkuvia kuljettimia käytetään laajalti tehdasautomaatiossa nopeuttamaan tuotantoa ja parantamaan tehokkuutta. Toisinaan asiat voivat kuitenkin mennä pieleen. Yleinen ongelma on tuoteruuhka; kun yksi tuote jää jumiin, muut kasaantuvat nopeasti sen taakse. Paitsi että tämä on huono asia tuotantokapasiteetin kannalta ja se voi vahingoittaa kuljetinjärjestelmää, se voi lisäksi olla vaarallista myös lähellä oleville työntekijöille.

Laserilmaisin on yksi ratkaisu näiden ruuhkien eliminointiin. Kun anturi lähettää säteen kuljettimen poikki ja mittaa vastaanotetun heijastuksen, se voi tunnistaa juuttuneet esineet ja pysäyttää järjestelmän ennen vaurioiden syntymistä. Vaikka laserilmaisimet ovat helppoja asentaa ja käyttää, ne eivät ole idioottivarmoja. Jos esimerkiksi kuljettimella liikkuu useita esineitä, mutta niiden välissä ei ole aukkoja, järjestelmä voi päätellä, että kyseessä on ruuhka, ja pysäyttää kuljettimen tarpeettomasti.

Viime aikoina markkinoille tuodut laseranturit vähentävät väärien hälytysten määrää, sillä ne hyödyntävät kehittyneempää optista teknologiaa ja ohjelmistoalgoritmeja.

Tässä artikkelissa kuvataan lyhyesti kahta ruuhkien tunnistukseen käytettävää valoanturityyppiä: ledit ja laserit. Sen jälkeen siinä keskitytään kulkuaikalaseriin (ToF) ja tarkastellaan keskeisiä tekijöitä, jotka määrittelevät anturin suorituskyvyn. Artikkelissa esitellään myös Banner Engineeringin reaalimaailman ToF-laseranturi ja havainnollistetaan, miten sitä voidaan käyttää kuljettimen ruuhkantunnistuskäytössä.

Mikä on laseranturi?

Laseranturi käyttää koherenttia valonsädettä objektin tunnistukseen ja sen etäisyyden mittaamiseen. Kun näkökentässä ei ole objektia, valo heijastuu kiinteästä vertailupinnasta. Jos säteen poikki kuitenkin kulkee objekti, valo heijastuu eri voimakkuudella ja lyhyemmältä etäisyydeltä, mikä aktivoi anturin. Objektien läsnäolon tunnistukseen valon avulla voidaan käyttää myös ledianturia, joka on yleensä edullisempi vaihtoehto. Kustannusero on kuitenkin kaventunut viime vuosina, ja laseranturi on teknisesti monin tavoin ledianturia ylivoimaisempi.

Lediantureihin verrattuna lasertyyppi tarjoaa esimerkiksi huomattavasti pidemmän mittausetäisyyden ja korkeamman mittaustarkkuuden. Lisäksi tiukasti valvottu lasersäde tuottaa pienen pisteen pitkän kantaman päähän ja heijastuu hyvin jopa huonosti heijastavilta pinnoilta. Tällaisten ominaisuuksien ansiosta laseranturit pystyvät tunnistamaan hyvinkin pieniä objekteja, jopa ohuita lankoja. Toinen etu on se, että laseranturi voi tunnistaa objektit reikien tai kapeiden aukkojen läpi (kuva 1).

Kuva 1: Laseranturit tarjoavat hyvän heijastuksen jopa tuotteista, joiden pinnat heijastavat huonosti. (Kuvan lähde: Banner Engineering)

Kuva 1: Laseranturit tarjoavat hyvän heijastuksen jopa tuotteista, joiden pinnat heijastavat huonosti. (Kuvan lähde: Banner Engineering)

Laseranturit käyttävät tunnistetun objektin etäisyyden mittaukseen kahta tekniikkaa: kolmiomittausta tai säteen kulkuaikamittausta. Kolmiomittaustekniikka käyttää heijastuvan valon kulmaa sen etäisyyden määrittämiseen anturista. Kulkuaikamittausanturit mittaavat nimensä mukaisesti aikaa, jonka säteen kestää kulkea objektiin ja takaisin. Sen jälkeen ne käyttävät tunnettua valonnopeutta (”c”) etäisyyden laskemiseksi objektiin yksinkertaisella kaavalla: etäisyys objektiin metreinä (m) = kulkuaika sekunneissa (s)/2 x c metriä sekunnissa (m/s) (kuva 2).

Kuva 2: ToF-tekniikka mittaa valopulssin kulkuajan objektiin ja takaisin, minkä jälkeen se laskee yksinkertaisella kaavalla etäisyyden objektiin. (Kuvan lähde: Banner Engineering)

Kuva 2: ToF-tekniikka mittaa valopulssin kulkuajan objektiin ja takaisin, minkä jälkeen se laskee yksinkertaisella kaavalla etäisyyden objektiin. (Kuvan lähde: Banner Engineering)

Kolmiomittausta käyttävät laseranturit ovat edullisempia ja tarkempia lyhyillä, enintään 100 mm:n etäisyyksillä. Kulkuaikatyypit ovat parempia tunnistukseen pitkillä etäisyyksillä aina 24 metriin asti. Kuljetinruuhkien tunnistussovellukset vaativat laseranturia, joka toimii useiden metrien etäisyydellä, joten tässä artikkelissa tarkastellaan vain jälkimmäistä tyyppiä.

Laserantureiden valintaperusteet

Vaikka laseranturit ovatkin teknisesti ylivoimaisia ledikomponentteihin verrattuna, valinta on tehtävä huolellisesti, jotta voidaan varmistaa, että kulloiseenkin sovellukseen valitaan paras anturi.

Tärkeimpiin huomioon otettaviin parametreihin kuuluvat seuraavat:

- Toistotarkkuus (tai toistettavuus): Tällä tarkoitetaan sitä, kuinka luotettavasti anturi pystyy toistamaan saman mittauksen samoissa olosuhteissa. Esimerkiksi 0,5 mm:n toistotarkkuus tarkoittaa, että kun samaa kohdetta mitataan useita kertoja, mittausetäisyydet ovat kaikki ±0,5 mm:n sisällä.

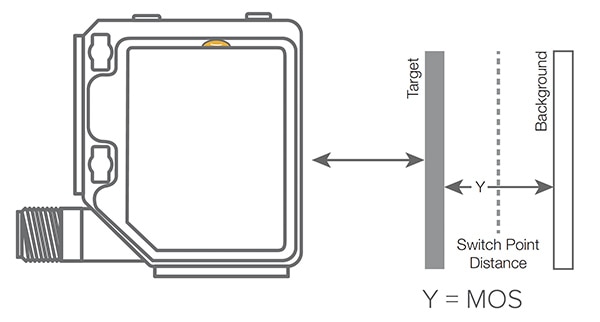

- Objektin vähimmäisetäisyys (MOS): Tällä tarkoitetaan vähimmäisetäisyyttä, miten kaukana kohteen tulee sijaita taustastaan, jotta anturi tunnistaisi sen luotettavasti. MOS 0,5 mm tarkoittaa, että anturi voi tunnistaa objektin, jonka etäisyys taustaan on vähintään 0,5 mm (kuva 3).

- Resoluutio: Tämä on pienin muutos etäisyydessä, jonka anturi voi tunnistaa. Resoluutio 0,5 mm tarkoittaa, että anturi pystyy tunnistamaan 0,5 mm:n ja sitä suuremmat muutokset. Tämä spesifikaatio on sama kuin parhaan tapauksen toistotarkkuus, mutta se ilmaistaan toleranssin sijasta absoluuttisena lukuna.

- Tarkkuus: Tämä on todellisten ja mitattujen arvojen välinen ero. Sitä käytetään arvioimaan tuntemattoman etäisyyden mittaustarkkuutta ilman vertailukohdetta. Tämä mittaus on hyödyllinen vertailtaessa useiden antureiden mittauksia.

- Lineaarisuus: Tämä on vaihtoehtoinen parametri tarkkuudelle, kun tarkastellaan mittausten suhteellisia muutoksia tunnettuun vertailukohteeseen nähden. Se muistuttaa analogisen anturin 4 ja 20 milliampeerin (mA) pisteiden kalibrointia, jossa kaikki etäisyysmittaukset ovat suhteutettuja opetettuihin olosuhteisiin.

Kuva 3: MOS on vähimmäisetäisyys, miten kaukana kohteen täytyy sijaita taustastaan, jotta anturi tunnistaisi sen luotettavasti. (Kuvan lähde: Banner Engineering)

Kuva 3: MOS on vähimmäisetäisyys, miten kaukana kohteen täytyy sijaita taustastaan, jotta anturi tunnistaisi sen luotettavasti. (Kuvan lähde: Banner Engineering)

Laseranturin valinta alkaa siitä, että sen ominaisuuksia verrataan sovelluksen mittausvaatimuksiin. Esimerkkinä se, ovatko tunnistettavat objektit senttimetrien vai useiden metrien päässä. Valintaperusteita on kuitenkin muitakin tunnistettavien objektien värin ja heijastuskyvyn mukaan.

Laseranturin optimointi haastavia kohteita varten

Yleisiä haasteita laserantureille ovat objektit, joissa on voimakkaasti heijastavia pintoja, sekä objektit, joissa on tummia tai mattapintoja. Ensiksi mainitussa tapauksessa insinöörin tulisi valita laseranturi, joka sisältää automaattisen vahvistuksen kompensoinnin, jolloin laite pienentää vahvistusta laserin ja siten heijastuvan valon voimakkuuden vähentämiseksi. Vahvistuksen kompensointi auttaa tarkkuuden säilyttämisessä. Tummien tai huonosti heijastavien kohteiden paluusignaali voi olla hyvin heikko ja vaikeasti havaittavissa. Ratkaisu tähän on käyttää laseranturia, joka kasvattaa automaattisesti vahvistusta ja vahvistaa näin heijastuvaa signaalia. Se voi tunnistaa luotettavasti myös sellaiset kohteet, joiden havaitseminen voi olla vaikeaa muilla antureilla.

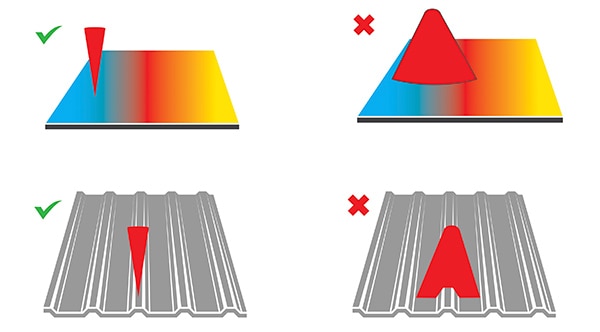

Tarkasti fokusoitu sädepiste on ideaalinen monissa sovelluksissa. Pieni piste toimii esimerkiksi parhaiten tilanteissa, joissa kohde sisältää useita värejä. Fokusoitu valopiste voidaan kohdistaa vain yhteen väriin monivärisessä tuotteessa, jolloin saadaan johdonmukainen ja luotettava heijastus (kuva 4, ylhäällä). Pieni sädepiste on hyödyllinen myös silloin, kun halutaan fokusoida profiloidun pinnan tiettyyn pisteeseen. Tällainen fokusointi takaa puolestaan luotettavan toiminnan (kuva 4, alhaalla).

Kuva 4: Tarkasti fokusoitu valopiste toimii luotettavasti monivärisillä ja profiloiduilla pinnoilla. (Kuvan lähde: Banner Engineering)

Kuva 4: Tarkasti fokusoitu valopiste toimii luotettavasti monivärisillä ja profiloiduilla pinnoilla. (Kuvan lähde: Banner Engineering)

Fokusoitua valopistettä käyttävän laseranturin valinta ei ole kuitenkaan ratkaisu kaikkiin sovelluksiin. On tilanteita, joissa suurempi, enemmän diffusoitu valopiste on parempi vaihtoehto. Karkeaa pintaa valaiseva suuri piste mahdollistaa esimerkiksi heijastuvan valon keskiarvoistamisen, mikä parantaa mittausvakautta (kuva 5).

Kuva 5: Enemmän diffusoitu valopiste toimii paremmin karkeilla pinnoilla, koska se pyrkii keskiarvoistamaan korkeiden ja matalien alueiden heijastukset. (Kuvan lähde: Banner Engineering)

Kuva 5: Enemmän diffusoitu valopiste toimii paremmin karkeilla pinnoilla, koska se pyrkii keskiarvoistamaan korkeiden ja matalien alueiden heijastukset. (Kuvan lähde: Banner Engineering)

Kuljetinruuhkien poistaminen

Korkean liikenopeuden tehdaskuljettimissa voi helposti esiintyä ruuhkaa, erityisesti mutkissa, joissa tavarat voivat kasaantua nopeasti kohtaan, jossa mutka päättyy. Mutka on myös helposti aiheuttaa virheilmoituksen ruuhkasta, koska lukuisten pakkausten virta tarjoaa perinteisille antureille usein vain vähän aukkoja ruuhkien tunnistukseen (kuva 6).

Kuva 6: Kuljetinten mutkat antavat helposti virheellisen ruuhkahälytyksen, koska lukuisten pakkausten virta tarjoaa perinteisille antureille vain vähän aukkoja, joiden avulla ne voisivat havaita liikkeen jumiutumisen. (Kuvan lähde: Banner Engineering)

Kuva 6: Kuljetinten mutkat antavat helposti virheellisen ruuhkahälytyksen, koska lukuisten pakkausten virta tarjoaa perinteisille antureille vain vähän aukkoja, joiden avulla ne voisivat havaita liikkeen jumiutumisen. (Kuvan lähde: Banner Engineering)

Yleiset ratkaisut virheellisiin ruuhkiin aiheuttavat usein enemmän ongelmia kuin ne ratkaisevat. Tyypillisiin menetelmiin kuuluvat esimerkiksi viiveajastimien lisääminen, jotta virheelliset ruuhkat ehtivät ”poistua”. Vaikka tällaiset viiveet voivat toimia, reagointi viivästyy vakavamman ruuhkan sattuessa ja voi aiheuttaa laitteiston liiallista kulumista, kun yhä useammat pakkaukset kasaantuvat ja kuormittavat kuljettimen komponentteja. Lisäksi ruuhkaantuneisiin tuotteisiin kohdistuvat voimat voivat vahingoittaa kuljettimeen juuttuneita tavaroita. Vakavien ruuhkien poistamiseen tarvitaan usein työntekijöitä, jotka yrittävät tyhjentää tuotelinjan viiveajan kuluessa niin sanotuilla ruuhkanpoistotangoilla. Tässä on paljon riskejä, koska työntekijät käsittelevät vaarallisia alueita isojen sähkömoottoreiden yhä pyöriessä.

Virheelliset ruuhkat ovat yleisiä: Banner Engineering mainitsee erään asiakkaan, joka totesi, että 82 prosenttia tavanomaisilla anturimenetelmillä ”tunnistetuista” kuljetinruuhkista oli vääriä hälytyksiä. Paitsi että väärät hälytykset aiheuttavat vahinkoa ja vaarantavat henkilökunnan, ne myös maksavat rahaa. Näihin kustannuksiin kuuluvat mm. seuraavat:

- tuottavuuden menetys

- tuotteita syötteenään käyttävät prosessit jäävät joutilaiksi

- huoltohenkilöstöllä menee aikaa hukkaan valeongelmien diagnosointiin

- kuljetinjärjestelmät kuluvat jatkuvan pysäyttämisen ja käynnistämisen vuoksi.

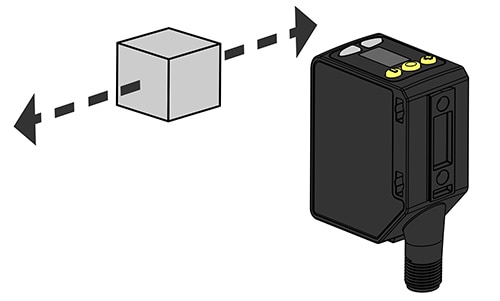

Ratkaisu tähän suunnitteluhaasteeseen on laseranturi, joka minimoi virheelliset ruuhkahälytykset mutta reagoi nopeasti todellisiin ruuhkiin. Yksi vaihtoehto on Q5XKLAF10000-Q8, joka kuuluu Banner Engineeringin Q5X-sarjan kulkuaikamittausantureihin (kuva 7). Tämän anturin mittausetäisyys on 50 mm – 10 m, toistotarkkuus ±0,5–10 mm, objektien vähimmäisetäisyys (MOS) on 1–70 mm, resoluutio 1–30 mm, lineaarisuus ±5–150 mm ja tarkkuus ±3–150 mm. Tämän laseranturin ominaisuuksiin kuuluu myös automaattinen vahvistuksen kompensointi ja käyttäjän valittavissa oleva 3, 5, 15, 25 tai 50 millisekunnin (ms) vasteaika.

Muita kulkuaikamittausanturin Q5XKLAF10000-Q8 keskeisiä ominaisuuksia, jotka tekevät siitä erityisen sopivan kuljetinsovelluksiin, ovat seuraavat:

- sisäänrakennettu ruuhkien tunnistusalgoritmi, joka ei edellytä aukkoja pakettivirran tunnistusta varten

- osaa tunnistaa erilaisia pakkaustyyppejä, kuten laatikoita, pulloja ja muovipusseja

- teollisuusstandardin mukainen M12-liitin

- monenlaiset asennuskiinnikkeet.

Kuva 7: Laseranturi Q5XKLAF10000-Q8 on kompakti ruuhkailmaisin kuljettimia varten, joka sisältää sisäänrakennetun ruuhkien tunnistusalgoritmin, ja joka ei edellytä aukkoja kohdeobjektivirran tunnistuksessa. (Kuvan lähde: Banner Engineering)

Kuva 7: Laseranturi Q5XKLAF10000-Q8 on kompakti ruuhkailmaisin kuljettimia varten, joka sisältää sisäänrakennetun ruuhkien tunnistusalgoritmin, ja joka ei edellytä aukkoja kohdeobjektivirran tunnistuksessa. (Kuvan lähde: Banner Engineering)

Optisen laseranturin käyttöönotto

Edellä esitetyssä kuljettimen mutkakäytössä Q5X-laseranturi tulisi asentaa heti mutkan jälkeen, jotta ruuhka havaittaisiin mahdollisimman varhain. Laitteeseen kuuluu kaksi lähtöilmaisinta, näyttö ja kolme painiketta. Se tulee asentaa kiinnikkeeseen parhaan mahdollisen tunnistusvarmuuden ja MOS-suorituskyvyn takaamiseksi. Ehdotettu suuntaus on esitetty kuvassa 8. Tämän jälkeen laseranturi johdotetaan kuvassa 9 esitetyllä tavalla.

Kuva 8: Laseranturi Q5XKLAF10000-Q8 toimii parhaiten, kun se asennetaan 90 asteen kulmaan kohdeobjektin liikesuuntaan. (Kuvan lähde: Banner Engineering)

Kuva 8: Laseranturi Q5XKLAF10000-Q8 toimii parhaiten, kun se asennetaan 90 asteen kulmaan kohdeobjektin liikesuuntaan. (Kuvan lähde: Banner Engineering)

Kuva 9: Laseranturin sähkö- ja signaaliliitäntään käytetään tavallista M12-liitintä. Tämä kaavio näyttää, miten se asennetaan 0–10 voltin analogisen järjestelmään. (Kuvan lähde: Banner Engineering)

Kuva 9: Laseranturin sähkö- ja signaaliliitäntään käytetään tavallista M12-liitintä. Tämä kaavio näyttää, miten se asennetaan 0–10 voltin analogisen järjestelmään. (Kuvan lähde: Banner Engineering)

Kun laseranturi on suunnattu ja siihen on kytketty virta, se on asetettava käyttämään vertailupintaa. Tämä on se osa kuljettimesta tai muusta laitteesta, joka heijastaa valoa, kun yhtään objektia ei kulje anturisäteen läpi. Optimaalisen vertailupinnan valinta on laseranturin kokonaissuorituskyvyn kannalta ratkaisevan tärkeää. Tämän pinnan täytyy olla matta tai diffusoitu, öljytön, vedetön ja pölytön, sen sijainnin tulee olla kiinteä eikä se saa täristä. Pinnan tulisi myös sijaita 200 mm:n ja suurimman mittausetäisyyden välissä. Tunnistettavien kohteiden tulisi kulkea mahdollisimman läheltä anturia ja mahdollisimman kaukaa vertailupinnasta.

Q5X-laseranturi ohjelmoidaan painikkeiden ja näytön avulla. Ohjelmointi tapahtuu avaamalla valikot ja syöttämällä toimintaparametrien arvot. Yksi tärkeä parametri on esimerkiksi ”Dual Mode”; tämä tila tallentaa etäisyyden vertailupintaan ja vertailupinnasta vastaanotetun valon määrän. Anturi rekisteröi sitten anturin ja vertailupinnan välistä kulkevan objektin tunnistetun etäisyyden tai palaavan valon määrän muuttuessa.

Toinen tärkeä parametri, joka vaatii ohjelmointia, on ”Jam Retroreflective”. Tämä on Dual Mode -tilan laajennus, joka optimoi ruuhkantunnistuksen taustaa käytettäessä. Laitteeseen asetetaan riippumaton ruuhkaliikettä kuvaava arvo, joka määrittelee objektilta vaadittavan vähimmäisliikkeen, jotta se voidaan luokitella ”ei juuttuneeksi”. Tämä arvo määrittelee yhdessä voimakkuuden automaattisen kynnysarvon kanssa, että objekti liikkuu. Laite tarjoaa myös samantyyppinen ”opetustilan”, jolla voidaan optimoida ruuhkantunnistusta silloin, kun taustaa ei voida käyttää.

Yhteenveto

Tehdasautomaation kuljettimien pitäminen liikkeessä on tärkeää tuottavuuden ylläpitämiseksi ja työntekijöiden turvallisuuden varmistamiseksi. Kuitenkin jopa parhailla tuotantolinjoilla syntyy ruuhkia. Perinteiset tavat, joita käytetään näiden ruuhkien tunnistukseen, aiheuttavat kuitenkin usein vääriä hälytyksiä. Kuten edellä on esitetty, Banner Engineeringin kaltaisten yritysten uusimman sukupolven laseranturit sisältävät kehittyneitä ominaisuuksia, jotka minimoivat virheellisen tunnistuksen. Ne ovat myös suhteellisen helppoja asentaa ja ohjelmoida optimaalisen suorituskyvyn saavuttamiseksi.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.