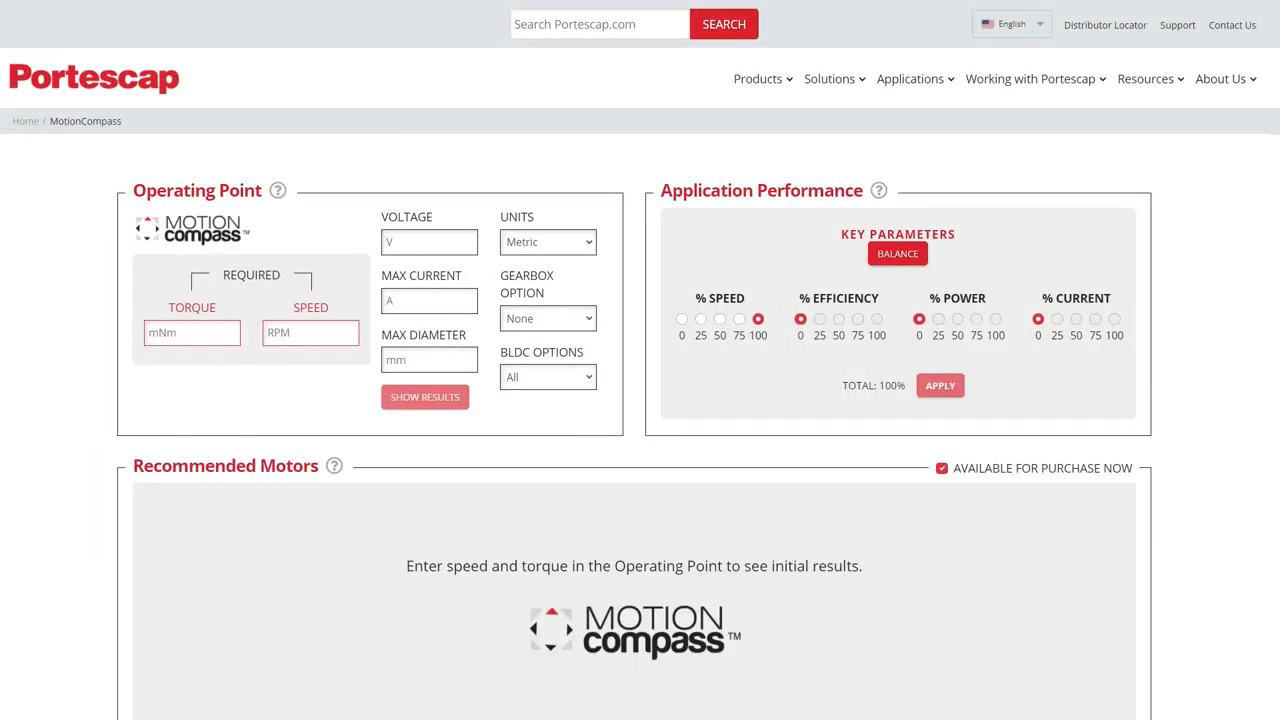

3D-tulostus: prototyypistä tuotantoon

Julkaisija DigiKeyn kirjoittajat Pohjois-Amerikassa

2023-06-28

3D-tulostus on osa laajempaa trendiä, jossa pyritään kohti digitaalista valmistusta nopeaa prototyyppitestaustailua varten sekä toisaalta myös tuotteiden saamiseksi ripeämmin tuotantoon.

Tarkastellaanpa prototyyppiprosessia kolmiulotteisten CAD-ohjelmistojen laajamittaisen käyttöönoton jälkeen mutta ennen 3D-tulostuksen alkua. Insinöörit käyttivät kolmiulotteisia CAD-ohjelmistoja osien suunnitteluun, mutta muunsivat yksityiskohdat sen jälkeen kaksiulotteisiksi piirustuksiksi. Tämän jälkeen koneistajat ohjelmoivat näiden piirustuksien perusteella CNC-koneet valmistamaan kyseiset osat. Nykyisin digitaalinen valmistus lähettää 3D-osamallit suoraan koneeseen (joko CNC-koneeseen tai 3D-tulostimeen) tuotantoa varten. Täysin automatisoidut algoritmit ohjaavat näiden osien valmistusta. Tämä vähentää huomattavasti viivettä osien suunnittelun ja tuotannon välillä.

Digitaalinen valmistus lisää myös huomattavasti insinööreille tarjolla olevan tiedon määrää. Joissakin tapauksissa prototyyppi- ja erävalmistuspalveluihin verkkoportaalien kautta lähetetyistä malleista voidaan saada välitön valmistettavuuspalaute ja tarkka hinnoittelu. Useille eri malleille voidaan siis nopeasti tehdä kustannuslaskenta ennen kuin prototyyppitestaus edes alkaa.

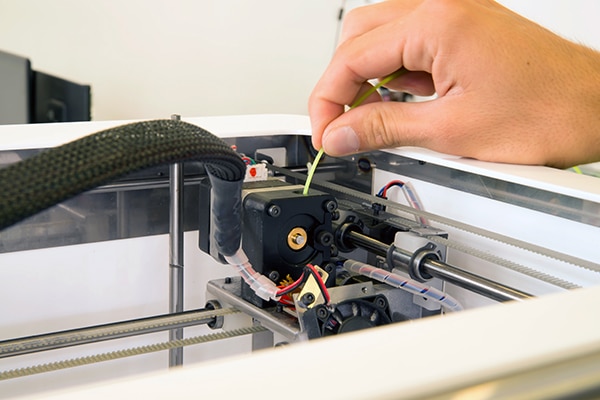

Kuva 1: Kaikentyyppisissä 3D-tulostimissa (mukaan lukien kuvan FDM-tulostin) käytetään askelmoottoreita suuttimen (tai muun kerrostustyövälineen) hallittuun ja koordinoituun liikuttamiseen. NEMA 17 -askelmoottorit, jotka tarjoavat 60 oz-in (0,4 Nm) vääntömomentin, ovat yleisiä. (Kuvan lähde: Dreamstime)

Kuva 1: Kaikentyyppisissä 3D-tulostimissa (mukaan lukien kuvan FDM-tulostin) käytetään askelmoottoreita suuttimen (tai muun kerrostustyövälineen) hallittuun ja koordinoituun liikuttamiseen. NEMA 17 -askelmoottorit, jotka tarjoavat 60 oz-in (0,4 Nm) vääntömomentin, ovat yleisiä. (Kuvan lähde: Dreamstime)

3D-tulostaminen on keskeisessä roolissa tämänkaltaisissa nykyaikaisissa iteroivan ja ennakoivan suunnittelun menetelmissä. Tämän lisäksi 3D-tulostaminen mahdollistaa sellaisten osien valmistuksen, jotka ovat mahdottomia perinteisillä työstömenetelmillä, esimerkiksi ontot sisäisellä ristikkorakenteella tuetut rakenteet. Mahdollisuus tulostaa nopeasti (ja edullisesti) kestomuovisia osia voi mullistaa alkuvaiheen prototyyppien valmistuksen. Näitä komponentteja voidaan käyttää varsinaisina prototyyppiosina tai apuna työstettyjen tai valettujen osien valmistuksessa. Viimeaikaiset kehitysaskeleet, jotka mahdollistavat suorituskykyisten metalliosien suoran tulostamisen, avaavat entistäkin enemmän mahdollisuuksia prototyyppien ja tuotantotyökalujen tuottamiseen sekä jopa osien suoraan valmistamiseen pienen mittakaavan tuotannossa.

Kuva 2: Edistynyt liikkeenhallinta voi minimoida vaihtelut 3D-tulostimen akselimoottorien siniaaltomuotoisessa virrassa mahdollistaen hiljaisemman ja tasaisemman toiminnan. Esimerkiksi eräissä erillisissä integroiduissa piireissä, joita käytetään kaksivaiheisten askelmoottoreiden askeleiden ja suunnan ohjaamiseen, käytetään optimoituja hakkurirutiineja liikesuorituskyvyn, moottorin vääntömomentin ja hyötysuhteen maksimointiin. (Kuvan lähde: Trinamic Motion Control GmbH)

Kuva 2: Edistynyt liikkeenhallinta voi minimoida vaihtelut 3D-tulostimen akselimoottorien siniaaltomuotoisessa virrassa mahdollistaen hiljaisemman ja tasaisemman toiminnan. Esimerkiksi eräissä erillisissä integroiduissa piireissä, joita käytetään kaksivaiheisten askelmoottoreiden askeleiden ja suunnan ohjaamiseen, käytetään optimoituja hakkurirutiineja liikesuorituskyvyn, moottorin vääntömomentin ja hyötysuhteen maksimointiin. (Kuvan lähde: Trinamic Motion Control GmbH)

3D-tulostamisen prosesseille on monia nimiä, mutta ne kaikki kuuluvat johonkin seitsemästä ISO-standardoidusta 3D-tulostuksen kategoriasta.

3D-tulostus materiaalin ekstruusiota käyttäen: materiaalia syötetään selektiivisesti suuttimen tai aukon kautta. Yleisin ekstruusiomateriaali on kestomuovipolymeeri, ja prosessia kutsutaan yleisesti nimellä FDM (Filament Deposition Modelling). Lähes kaikki edulliset 3D-tulostimet ja jopa monet korkealuokkaisemmat tulostimet käyttävät FDM-tekniikkaa.

Jauhepetimenetelmä eli PBF: esimerkiksi laserin, elektronisuihkun tai plasmakaaren lämpöenergia keskitetään jauhepedissä olevan jauhemaisen materiaalin alueiden sulattamiseksi yhteen.

Ensimmäistä 1980-luvulla kehitettyä jauhepetimenetelmää kutsutaan itse asiassa selektiiviseksi lasersintraukseksi (SLS). Eräisiin nykyään käytettyihin tekniikoihin verrattuna SLS ei pystynyt täysin sulattamaan jauheita, joten täysin kiinteitä osia ei voitu valmistaa. Nykyisin modernit jauhepetimenetelmää käyttävät laitteet kykenevät täysin sulattamaan metallijauheen ja valmistamaan täysin kiinteitä osia, joiden raerakenne vastaa työstettyjä osia. SLS-tekniikalla tuotettujen osien mekaaniset ominaisuudet voivat olla huomattavasti parempia kuin valettujen osien.

Valopolymerointi astiassa: nestemäinen fotopolymeeri kovetetaan astiassa selektiivisesti käyttäen valolla aktivoitavaa polymerisaatiota. Tätä prosessia kutsutaan usein stereolitografiaksi.

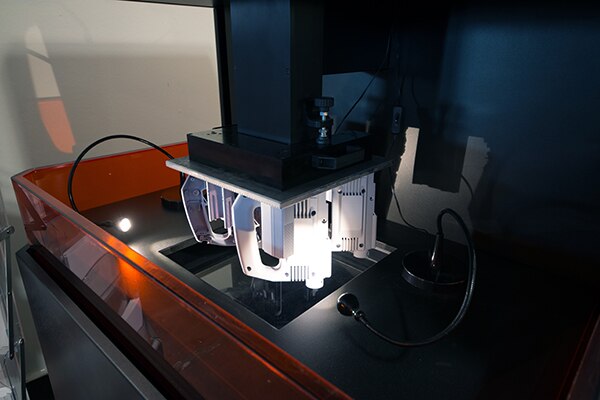

Kuva 3: Stereolitografia (SLA) ja digitaalinen valonkäsittelytekniikka (DLP) ovat 3D-tulostustekniikoita, joita käytetään mallien, prototyyppien, kuvioiden ja tuotanto-osien luomiseen. (Kuvan lähde: Dreamstime)

Kuva 3: Stereolitografia (SLA) ja digitaalinen valonkäsittelytekniikka (DLP) ovat 3D-tulostustekniikoita, joita käytetään mallien, prototyyppien, kuvioiden ja tuotanto-osien luomiseen. (Kuvan lähde: Dreamstime)

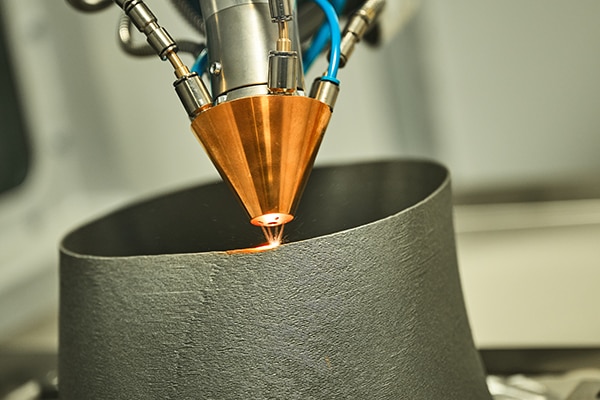

Suorakerrostusmenetelmä eli DED: laserin, elektronisuihkun tai plasmakaaren lämpöenergia kohdistetaan sulattamaan materiaalit yhteen samalla kun niitä syötetään. Syöttöaineena voidaan käyttää lankaa tai jauhetta.

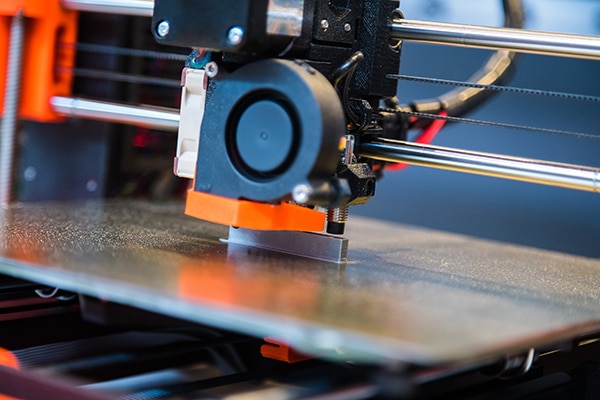

Kuva 4: Pyöreäkiskoiset lineaariohjaimet ja paljaat synkroniset hihnakäyttölaitteet ovat yleisiä 3D-pöytätulostimissa sekä edistyneemmissä laitteissa. (Kuvan lähde: Dreamstime)

Kuva 4: Pyöreäkiskoiset lineaariohjaimet ja paljaat synkroniset hihnakäyttölaitteet ovat yleisiä 3D-pöytätulostimissa sekä edistyneemmissä laitteissa. (Kuvan lähde: Dreamstime)

Sidosaineen suihkutus (BJ) ja materiaalin suihkutus (MJ): BJ-prosesseissa nestemäistä sidosainetta syötetään selektiivisesti jauhemateriaalien kiinteyttämiseksi. Sen sijaan MJ-prosesseissa syötetään selektiivisesti rakennemateriaalin pisaroita käyttäen hyvin samankaltaista prosessia kuin mustesuihkutulostuksessa.

Kuva 5: Tässä 3D-tulostimessa on raskaampi tulostinpää, joten se on yhdistetty SCARA-robottivarteen. (Kuvan lähde: Dreamstime)

Kuva 5: Tässä 3D-tulostimessa on raskaampi tulostinpää, joten se on yhdistetty SCARA-robottivarteen. (Kuvan lähde: Dreamstime)

Arkkien laminointi: materiaaliarkkeja liimataan yhteen osan muodostamiseksi. Tämä on vanhin 3D-tulostusprosessi. Ensimmäiset sitä käyttävät koneet kerrostivat ja liimasivat paperiprofiileja monimutkaisten 3D-osien luomiseksi samaan tapaan kuin valmistetaan vaneria.

Eri 3D-tulostintyyppien väliset yhtäläisyydet

Kaikissa yllä kuvatuissa 3D-tulostusmenetelmissä kolmiulotteisia kappaleita valmistetaan kerrostamalla kaksiulotteisia profiileja toistensa päälle. Jos mallissa on kerroksia, joille ei ole tukea, tai kohtia, jotka olisivat irrallisia, syötetään ensin tukirakenteita, jotka poistetaan tulostuksen jälkeen.

Vaikka materiaalin ekstruusioon perustuva FDM onkin hallitseva 3D-tulostusmenetelmä alkaen harrastetason 3D-tulostimista aina teollisuuden muoviprototyyppien valmistamiseen, kaksi prosessia on alati yleistymässä erittäin vahvojen ilmailu- ja avaruusteollisuustason metallikomponenttien valmistuksessa. Nämä ovat

- jauhepetimenetelmä (PBF) pieniä ja täysin viimeisteltyjä osia varten

- suorakerrostusmenetelmä (DED) suuremmille osille, jotka vaativat usein viimeistelytyöstöä.

Kuva 6: Monimutkaisten metallityökappaleiden tuottamiseen käytettävät 3D-tulostuslaitteet ovat servojärjestelmiä, joissa käytetään edistyneitä liikekomponentteja ja joissakin tapauksissa jopa suorakäyttömoottoreita. Tällaiset ratkaisut tekevät mahdolliseksi hyödyntää laserkäyttöisten menetelmien tarkkuutta. (Kuvan lähde: Dreamstime)

Kuva 6: Monimutkaisten metallityökappaleiden tuottamiseen käytettävät 3D-tulostuslaitteet ovat servojärjestelmiä, joissa käytetään edistyneitä liikekomponentteja ja joissakin tapauksissa jopa suorakäyttömoottoreita. Tällaiset ratkaisut tekevät mahdolliseksi hyödyntää laserkäyttöisten menetelmien tarkkuutta. (Kuvan lähde: Dreamstime)

Kaikentyyppisten 3D-tulostusmenetelmien kehittyessä ne ovat hyödyntäneet monia samankaltaisia automaatioratkaisuja. Esimerkiksi aina harrastetason FDM-laitteista ammattikäyttöön tarkoitettuihin laitteisiin sekä erittäin kehittyneisiin SLS-laitteisiin käytetään laajaa valikoimaa Feston edistyneitä automaatiokomponentteja, kuten kuularuuvi- ja hihnakäyttöisiä sähkömekaanisia lineaarisia toimilaitteita.

Vapaudet ja rajoitukset 3D-tulostuksessa

3D-tulostettavien osien merkittävä etu koneistuksen kaltaisiin materiaalia poistaviin menetelmiin verrattuna on suurempi vapaus luoda erilaisia muotoja. Koneistamalla voidaan luoda muotoja vain paikkoihin, joihin työstökoneen terä pääsee. Tämä rajoittaa usein sisäkulmien minimisädettä, tekee tietyistä ulokkeista haastavia ja tarkoittaa, että sisäontelot ovat mahdottomia yksittäisessä komponentissa. Nämä rajoitukset johtavat usein rakenteisiin, jotka kootaan yhteen useammasta komponentista, mikä lisää valmistuskustannuksia ja painoa sekä vähentää lujuutta ja luotettavuutta. Näistä rajoituksista vapaat 3D-tulostamisella tuotetut osat voivat usein korvata useita eri komponentteja, mikä vähentää merkittävästi kustannuksia ja parantaa suorituskykyä.

Generatiivinen suunnittelu on prosessi, jossa algoritmit suunnittelevat komponentteja, tekevät niihin monia pieniä muutoksia ja simuloivat eri komponenttien suorituskykyä evoluution kaltaisessa prosessissa. Tuloksena olevat muodot ovat tyypillisesti paljon monimutkaisempia kuin mikään ihmisen suunnittelema ja muistuttavat hämmästyttävän paljon luonnon luomia rakenteita.

Kuva 7: Generatiivista suunnittelua käyttävät rakenteet yhdistetään usein 3D-tulostukseen, vaikka niitä valmistetaan usein digitaalisen valmistuksen ja viisiakselisen CNC-työstön avulla. NASA Evolved Structures ‑ohjelma loi tässä esitetyt komponentit. NASA:n työryhmä käytti CNC-koneistusta, koska koneistettujen osien suorituskyky voi olla 3D-tulostettuja parempi erittäin korkeaa suorituskykyä vaativissa käyttötarkoituksissa. Tämä johtuu osittain siitä, että koneistettujen komponenttien materiaaliominaisuuksissa on (3D-tulostuksen edistysaskelista huolimatta) vähemmän vaihtelua. (Kuvan lähde: NASA)

Kuva 7: Generatiivista suunnittelua käyttävät rakenteet yhdistetään usein 3D-tulostukseen, vaikka niitä valmistetaan usein digitaalisen valmistuksen ja viisiakselisen CNC-työstön avulla. NASA Evolved Structures ‑ohjelma loi tässä esitetyt komponentit. NASA:n työryhmä käytti CNC-koneistusta, koska koneistettujen osien suorituskyky voi olla 3D-tulostettuja parempi erittäin korkeaa suorituskykyä vaativissa käyttötarkoituksissa. Tämä johtuu osittain siitä, että koneistettujen komponenttien materiaaliominaisuuksissa on (3D-tulostuksen edistysaskelista huolimatta) vähemmän vaihtelua. (Kuvan lähde: NASA)

Komponenttien muuttuessa yhä monimutkaisemmiksi orgaanisine ulkomuotoineen ja sisäisine ristikkorakenteineen ja kanavineen digitaalisten mallien vaatima tietomäärä kasvaa. Esimerkiksi renderöinti, viipalointi, tukirakenteiden luonti ja työstökonekoodaus vaikeutuvat. Vakiintuneista tesselaatiotiedostomuodoista (jotka esittävät pintoja planaaristen kolmioiden verkkoina) on tulossa hankalakäyttöisiä. Yksi lähestymistapa on ollut käyttää tiedostoja, joissa verkot muodostuvat kolmiulotteisesti kaarevista kolmioista. Näin pintaa voidaan approksimoida pienemmällä määrällä kolmioita.

Implisiittisen geometrian käyttäminen on paljon tehokkaampi tapa esittää näin monimutkaista geometriaa, vaikka tämä menetelmä ei vielä olekaan yhteensopiva useimpien CAD-ohjelmistojen kanssa.

3D-tulostaminen mahdollistaa sisäisten geometrioiden hallinnan

3D-tulostaminen on vailla vertaa kyvyssään luoda sisäisiä geometrioita. Tämä kyky mahdollistaa muutoin mahdottomat kevyet ja lujat rakenteet, joissa on luiden ja kasvien varsien kaltaisia sisäisiä ristikoita. Kyky mahdollistaa myös konsolidoidut osat, joissa on sisäisiä kanavia, putkia, jakoputkia, jäähdytyskanavia tai lämmönvaihtimia. Vaikka tällaiset komponentit on perinteisesti työstetty ja valmistettu putkista ja levyistä ja näin käytetyt halkaisijat ja kanavaleveydet ovat yhtenäisiä, 3D-tulostaminen mahdollistaa profiilien vaihtelun. Komponentteihin voidaan lisätä turbulaattoreiden kaltaisia ominaisuuksia parantamaan lämmönsiirtoa.

Kuva 8: Kuvassa GE:n Aero LEAP ‑polttoainesuutin. (Kuvan lähde: GE)

Kuva 8: Kuvassa GE:n Aero LEAP ‑polttoainesuutin. (Kuvan lähde: GE)

Ajatellaanpa esimerkiksi sitä, miten 3D-tulostettuja komponentteja on käytetty ilmailualalla useiden vuosien ajan. Yksi parhaiten tunnetuista esimerkeistä on General Electricin Aero LEAP ‑polttoainesuutin, joka on ollut tuotannossa vuodesta 2015 lähtien. Se korvasi 18 komponenttia yhdellä konsolidoidulla komponentilla, jossa oli kaikki tarvittavat monimutkaiset sisäiset kanavat.

General Electricin Catalyst-potkuriturbiinimoottori hyödyntää 3D-tulostamista vieläkin pidemmälle, sillä siinä on konsolidoitu yli 800 perinteisesti valmistettua osaa 12 3D-tulostettuun osaan. Tämän moottorin odotetaan saavan sertifioinnin vuonna 2023.

Lasersädettä käyttävä jauhepetimenetelmä eli PBF-L on yleisin ja kypsin 3D-metallitulostusprosessi. Tätä prosessia käytetään GE:n moottorikomponenttien tuottamiseen, ja sillä voidaan tuottaa myös korkealaatuisia polymeerikomponentteja. Tulostuskoko on rajoitettu noin 400 × 400 × 800 mm:iin, koska tulostusalueelle tarvitaan tasainen kaasuvirtaus ja myös pedin jauheella täyttämisen hinta on otettava huomioon. Metallijauheet ovat painavia, ja lisäksi tasalaatuisen fuusion edellyttämä laatu on erittäin kallista. Yhden laserin kerrostusnopeus voi olla jopa 20 cm3/h, kun taas järjestelmät, joissa on useita lasereita, voivat saavuttaa alumiinikomponenttien valmistuksessa jopa nopeuden 150 cm3/h. Valmiiden osien pinnasta voidaan tehdä riittävän laadukas. Pinnan laatu riippuu jauhemaisen syöttöaineen hiukkaskoosta hiukkasten ollessa niinkin pieniä kuin 5 μm.

Jauhepetimenetelmällä tuotettujen osien materiaaliominaisuudet riippuvat suurelta osin siitä, miten hyvin voidaan hallita sulatuspistettä, jossa jauhemateriaali sulatetaan yhteen kiinteän osan kanssa. Tämän sulatuspisteen hallinta on käytännössä samanlaista kuin hitsauksessa, ja siinä käytettävä tietämys perustuu hitsausta koskevaan useiden vuosien tutkimus- ja kehitystyöhön. Laser- ja elektronisuihkuhitsaus on ollut käytössä yli 50 vuotta ja kaarihitsaus yli 100 vuoden ajan. Tämän tietämyksen avulla voidaan valmistaa osia, joiden raerakenne on usein verrattavissa suorituskykyisimpiin koneistettuihin komponentteihin. Prosessin vaihtelu on kuitenkin jonkin verran korkeampaa.

Yhteenveto

Jauhepetimenetelmässä voidaan lasereiden lisäksi käyttää myös muita energialähteitä, vaikka se onkin harvinaisempaa. Elektronisuihkua käyttävässä jauhepetimenetelmässä on etuna se, että suihkua voidaan ohjata magneeteilla mekaanisesti ohjattujen peilien sijasta. Tämä tarkoittaa, että voidaan saavuttaa hieman suurempi valmistusnopeus, mutta pinnan laatu ei ole yhtä hyvä kuin laseria käyttävässä prosessissa.

Teknologiakirjon toisessa päässä avoimen lähdekoodin 3D-tulostimia voidaan rakentaa kotioloissa, ja ne voivat jopa tulostaa omat osansa, minkä ansiosta ovat itse asiassa itseään kopioivia laitteita. Vain muutama askelmoottorin kaltainen automaatiokomponentti tarvitsee ostaa, kaikki muut laitteen mekaaniset osat voidaan tulostaa.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.