Tärkeimmät tekijät valittaessa teollisuusautomaatiolaitteita

Julkaisija DigiKeyn kirjoittajat Pohjois-Amerikassa

2024-08-28

Teollisuusautomaatiolaitteiden, kuten moottoreiden, taajuusmuuttajien ja tietoliikennemoduulien, optimaalinen valinta vaatii huolellista tutustumista yksityiskohtiin. Esimerkiksi moottorien ja taajuusmuuttajien luokituksissa on lukuisia eroja Pohjois-Amerikan NEMA- (National Electrical Manufacturers Association ja Euroopan IEC (International Electrotechnical Commission) -standardien välillä.

Moottoreita, taajuusmuuttajia ja ohjaimia valittaessa on otettava huomioon muun muassa tulo- ja lähtöjännitteet ja toleranssit, vaadittu nopeusalue ja säätötarpeet, vääntömomenttivaatimukset, kiihdytys- ja jarrutuskäyttöjaksot, erityistarpeet, kuten nopea nopeus- tai vääntömomenttivaste, sekä ympäristötekijät, mukaan lukien lämmönhallinta.

Kommunikaatiotarpeet vaihtelevat sen mukaan, missä osassa teollisuuden ohjaushierarkiaa laite sijaitsee. Lähimpänä tehdasympäristön reunaa olevalla tasolla IO-Linkin kaltaisia protokollia voidaan käyttää älykkäiden antureiden ja aktuaattorien kanssa. EtherCAT, PROFINET, Modbus ja muut protokollat voivat puolestaan yhdistää liikkeen, turvallisuuden, I/O:n ja konenäön.

Tehdasautomaatioverkon ylimmällä tasolla käytetään usein Ethernet/IP-protokollaa yhteyden muodostamiseen erilaisiin automaatio-ohjaimiin, ohjelmointirajapintoihin ja pilveen sekä DisplayPortin kaltaista protokollaa ihmisen ja koneen välisiin käyttöliittymiin (HMI). Niiden välillä Ethernet/IP-, EtherCAT- ja muiden protokollien yhdistelmät voivat linkittää tehdasympäristön kenttätason käyttö- ja ohjaustasoon.

Yksityiskohtia on liian paljon, jotta ne voitaisiin mahduttaa vain yhteen artikkeliin. Tämä artikkeli esittelee sen sijaan useita ohjenuoria, jotka on syytä ottaa huomioon moottoreita, taajuusmuuttajia ja tietoliikennemoduuleja valittaessa, sekä esimerkkejä Siemensin, Phoenix Contactin, Omron Automationin, Panasonic Industrialin ja Schneider Electricin tarjoamista sovelluksista, laitteistoista ja protokollista.

Painopisteen muutos

Moottorit ja taajuusmuuttajat ovat punainen lanka monissa teollisuusautomaatiojärjestelmissä. Aiheen käsittely on hyvä aloittaa siitä, että tarkastellaan, minne moottoreiden hyötysuhde sijoittuu teollisuusautomaatiojärjestelmien suorituskykyä koskevassa laajemmassa kuvassa ja miten painopiste on muuttumassa.

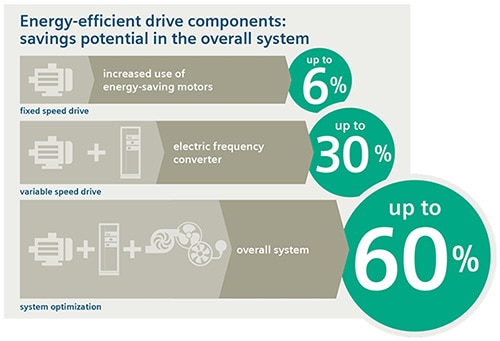

Tehokkaampien moottoreiden käyttö voi tarjota jopa 6 prosentin energiansäästöt. Se on hyvä asia. Huipputehokkaan taajuusmuuttajan ja lisäkomponenttien lisääminen voi kuitenkin parantaa energiansäästöjä jopa 30 prosenttia.

Pelin kulku muuttuu todella, kun painopiste siirretään koko järjestelmän optimointiin. Kaikkien mekaanisten komponenttien huomioon ottaminen ja tiedonsiirron lisääminen yhteyden luomiseksi esineiden teolliseen internetiin (IIoT), mukaan lukien käyttö- ja laitostasolle ja lopulta yritystasolle sekä pilveen, voi tuoda jopa 60 prosentin energiansäästöt ja lisätä tuottavuutta (kuva 1).

Kuva 1: Integroinnin ja kommunikaation lisääntyminen tuo suuremmat energiansäästöt ja parantaa tuottavuutta. (Kuvan lähde: Siemens)

Kuva 1: Integroinnin ja kommunikaation lisääntyminen tuo suuremmat energiansäästöt ja parantaa tuottavuutta. (Kuvan lähde: Siemens)

Moottorijärjestelmien ekologinen suunnittelu

Standardin IEC 61800-9 osa 2 ”Moottorijärjestelmien ekologinen suunnittelu - Energiatehokkuuden määrittely ja luokittelu” voi olla tärkeä apuväline. Se ei keskity pelkästään moottorin hyötysuhteeseen, vaan esittää yksityiskohtaisesti useita korkeamman tason suorituskykytekijöitä ”sähkömoottorikäyttöisille järjestelmille”. VFD-taajuusmuuttajia käsitellään kokonaisen käyttömoduulin (CDM, Complete Drive Module) yhteydessä, joka koostuu AC-tulon ”syöttöosasta”, VFD-taajuusmuuttajan kaltaisesta ”peruskäyttömoduulista” (BDM) ja ”lisälaitteista”, joihin kuuluvat tulo- ja lähtösuodattimet, verkkokuristimet ja muut tukikomponentit.

Standardi määrittelee myös PDS (Power Drive System) -järjestelmän, joka koostuu CDM-moduulista ja moottorista (kuva 1). Seuraavalla hierarkiatasolla standardi kuvaa moottorijärjestelmän PDS-järjestelmäksi ja moottorin ohjauslaitteiksi, kuten kontaktoreiksi.

Ylimmällä tasolla on tuote laajasti ymmärrettynä, eli kuvassa 1 esitetty kokonaisjärjestelmä, joka sisältää myös mekaaniset käyttölaitteet, kuten vaihteet ja kuormana toimivan koneen. Katso yksityiskohtaisempi katsaus IEC 61800-9-2 PDS-tehokkuusstandardeihin artikkelista ”Säädettävänopeuksisten teollisuusmoottorikäyttöjen eri tyypit”

”Sähkömoottorikäyttöisten järjestelmien” määrittelyn lähtökohtana on moottori.

Moottorilla on väliä

Sähkömoottorit voivat olla erittäin tehokkaita koneita oikein valittuina ja käytettyinä. Tämän vuoksi moottoreiden valinta on tärkeä tehtävä koneiden suunnittelijoille.

IEC määrittelee moottorin tehon kilowatteina (kW), kun taas NEMA käyttää hevosvoimaa (hv). Muuntaminen yhdestä toiseen on helppoa. IEC ja NEMA laskevat hyötysuhteen kuitenkin eri tavalla, ja IEC-tyyppikilven mukainen hyötysuhde voi olla hieman korkeampi kuin saman moottorin NEMA- luokitus.

Moottorin todellinen hyötysuhde on vahvasti sidoksissa tiettyyn käyttötarkoitukseen. Tämän vuoksi moottorin hyötysuhdestandardeja käsitellään usein pikemminkin energiahäviöiden vähentämisen kuin absoluuttisen hyötysuhteen kannalta.

Standardi IEC 60034-30-1 määrittää viisi moottorin hyötysuhdeluokkaa IE1–IE5. Energiahäviöt pienenevät 20 prosenttia siirryttäessä luokasta toiseen. Tämä tarkoittaa, että IE5-luokan ”Ultra Premium” -moottorin häviöt ovat 20 prosenttia pienemmät kuin IE4-luokan ”Super Premium” -moottorin. On muutakin huomioitavaa. Joissakin tapauksissa tehokerroin (PF) laskee moottoreissa, joiden hyötysuhde on korkeampi.

Pohjois-Amerikan NEMA sisältää vähemmän energiatehokkuusluokkia, jotka ovat yhtä tärkeitä. NEMA käsittää moottoreiden käyttökertoimet (SF), joita IEC-standardit eivät sisällä. NEMA-moottoria, jonka SF on 1,15, voidaan käyttää jatkuvasti 115 prosentin teholla sen nimelliskapasiteetista. Tällöin moottori käy kuumempana, mikä voi lyhentää sen laakerien ja eristyksen käyttöikää.

IEC käsittää SF-arvon sijasta kymmenen käyttötapaa tai käyttökerrointa (S1–S10), jotka perustuvat esimerkiksi jatkuvaan tai jaksottaiseen käyttöön, nopeuden vaihteluihin ja jarrutuksen käyttöön.

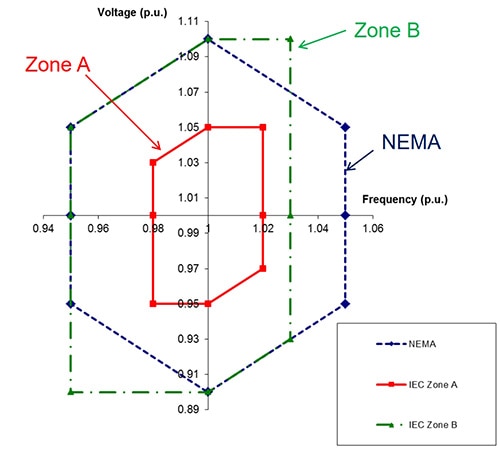

Käyttöjännite- ja taajuusalueet eroavat toisistaan NEMA- ja IEC-standardeissa, mutta molemmat ilmaistaan ”yksikkökohtaisina” (p.u.) suureina. P.u.-järjestelmässä määrät ilmaistaan perusarvon murto-osina. NEMA käyttää yhtä moottorijännitteiden ja -taajuuksien aluetta. IEC käyttää kahta ”vyöhykettä” (kuva 2).

Kuva 2: NEMA- ja IEC-standardien välisten teollisuuden AC-jännite- ja taajuusalueiden vertailu. (Kuvan lähde: NEMA)

Kuva 2: NEMA- ja IEC-standardien välisten teollisuuden AC-jännite- ja taajuusalueiden vertailu. (Kuvan lähde: NEMA)

PDS-tehokkuuden parantaminen

Moottorikäytöt ovat standardin IEC 61800-9-2 määrittelemän PDS-tehokkuuden avaintekijöitä. Ne voidaan luokitella useilla eri tavoilla, kuten moottorin jännitteen, tehon, liiketyyppien, yhteensopivien sovellusten jne. mukaan. Liiketyypit voidaan luokitella jatkuviksi tai epäjatkuviksi. Lisäksi ne voidaan luokitella pieni-, keski- ja suuritehoisiksi vaaditun enimmäistehon perusteella.

Eri tyyppiset taajuusmuuttajat vastaavat erilaisiin järjestelmävaatimuksiin. Servokäytöt ja -moottorit sopivat hyvin käyttökohteisiin, joissa tarvitaan nopeaa kiihdytystä, hidastusta ja tarkkaa paikannusta, esimerkkinä robotiikan sovellukset. Pehmokäynnistimet soveltuvat jatkuvaan käyttöön, kuten kuljettimiin, jotka hyötyvät tasaisesta käynnistyksestä ja hidastuksesta. VFD-taajuusmuuttajia käytetään monissa erilaisissa teollisuuskoneissa.

Jotkin VFD-tuoteperheet on optimoitu sellaisiin toimintoihin kuten pumppaukseen, ilmanvaihtoon, puristukseen, siirtoon tai käsittelyyn. Siemens SINAMICS G120 -yleistaajuusmuuttajien sarjaa on saatavana teholuokituksilla 0,55–250 kW (0,75–400 hv) yleisiin teollisuussovelluksiin auto-, tekstiili- ja pakkausteollisuudessa.

Malli 6SL32203YE340UF0 käyttää kolmivaihevirtaa käyttöjännitealueella 380–480 VAC +10 % / -20 % Se on määritelty käytettäväksi jännitteellä 400 V Euroopassa 22–30 kW:n moottoreita varten ja jännitteellä 480 V Pohjois-Amerikassa 30–40 hv:n moottoreita varten (kuva 3).

Kuva 3: Tätä VFD-taajuusmuuttajaa voidaan käyttää sellaisten moottorien kanssa, joiden teholuokitus on 22–30 kW käyttöjännitteestä riippuen. (Kuvan lähde: DigiKey)

Kuva 3: Tätä VFD-taajuusmuuttajaa voidaan käyttää sellaisten moottorien kanssa, joiden teholuokitus on 22–30 kW käyttöjännitteestä riippuen. (Kuvan lähde: DigiKey)

VFD-taajuusmuuttajat eivät ole ainoa avain tehokkaaseen PDS-ratkaisuun. Artikkeli ”Millä lisätuotteilla voidaan maksimoida VFD- ja VSD-taajuusmuuttajien vaikutus - Osa 1” käsittelee joitakin tarvittavia lisäkomponentteja.

Kommunikaatio ja järjestelmän optimointi

Vaikka moottorit ja taajuusmuuttajat ovat tehdasympäristössä tasolla 1 eli kenttätasolla, ne eivät ole Teollisuus 4.0 -kommunikaatiohierarkian alimmalla tasolla. Alimmalta tasolta 0 löytyy anturien ja aktuaattorien kaltaisia toimintoja. Lisäksi kenttätason yläpuolella on useita tasoja. Teollisuus 4.0 -tehtaiden kokonaistehokkuuden, tuottavuuden ja kestävyyden maksimointi vaatii oikea-aikaista ja tehokasta kommunikaatiota tiedonsiirtohierarkiassa ylös- ja alaspäin aina pilveen saakka. Pilviyhteyksissä käytetään esimerkiksi seuraavia protokollia (kuva 4):

- uOPC PubSub Bridge yhdistää useita operatiivisen teknologian (OT) tietovirtoja

- MOTT BRoker vastaanottaa viestejä ja välittää ne käyttäjille viestin aiheen mukaan.

Kuva 4: Kaikki Teollisuus 4.0 -kommunikaatiohierarkian tasot on mahdollista yhdistää suoraan pilveen. (Kuvan lähde: OPC Foundation)

Kuva 4: Kaikki Teollisuus 4.0 -kommunikaatiohierarkian tasot on mahdollista yhdistää suoraan pilveen. (Kuvan lähde: OPC Foundation)

Tasolla 1 on muutakin kuin vain taajuusmuuttajia ja moottoreita. Kenttäväylän pääyksiköt (FMU) voivat helpottaa tiedonsiirtoa ja yksinkertaistaa taajuusmuuttajien ja muiden laitteiden integrointia. FMU-yksiköitä on saatavana eri protokollille, kuten PROFINET, PROFIBUS, DeviceNet ja CANopen. FMU-yksiköiden käyttö voi mahdollistaa valmistajasta riippumattoman yhteyden.

Panasonicin malli AFP7NPFNM on PROFINET FMU. Sen mukana toimitetaan ohjelmointia helpottavat integroidut toimintokirjastot, mikä vähentää merkittävästi sovelluskohtaisten ratkaisujen kehittämiseen tarvittavaa aikaa.

Taso 0 antureille, aktuaattoreille ja suojaustoiminnoille

VFD-taajuusmuuttajien PDS-energiansäästöhyötyjen parantaminen vaatii yhdistettävyyden laskemista tasolle 0. Anturien, aktuaattorien ja turvalaitteiden, kuten valoverhojen, integrointi tasolle 0 voi parantaa merkittävästi tehokkuutta ja nostaa energiansäästöt yli 30 prosenttiin.

Tason 0 toimintojen yhdistämiseen käytetään yleisesti seuraavia protokollia: DeviceNet, HART, Modbus ja IO-Link. IO-Link on pisteiden välinen protokolla, joka yhdistää anturit ja aktuaattorit korkeamman tason ohjaimiin. Sitä on saatavana langallisena tai langattomana standardina, ja sitä käytetään yhä enemmän Teollisuus 4.0 -ympäristössä kustannustehokkaana vaihtoehtona.

Omronin IO-Link-yksiköissä NX-ILM400 voidaan yhdistää perustason I/O ja huippunopea synkroninen I/O. Digitaalisissa I/O-perusyksiköissä on 16 liitäntää yksikköä kohden, ja valittavana on (kuva 5):

- neljä 3 johtimen anturiliitäntää virransyötöllä

- kahdeksan 2 johtimen kosketintuloa tai aktuaattorilähtöä

- kuusitoista 1 johtimen liitäntää antureille ja aktuaattoreille, jotka on kytketty yhteiseen virtalähteeseen.

Kuva 5: Tämä IO-Link-master-yksikkö tukee tavallisia ja huippunopeita synkronisia I/O-yhteyksiä. (Kuvan lähde: Omron Automation)

Kuva 5: Tämä IO-Link-master-yksikkö tukee tavallisia ja huippunopeita synkronisia I/O-yhteyksiä. (Kuvan lähde: Omron Automation)

PDS-taso 2 ja korkeammat tasot

Korkeamman tason kommunikaatio voi auttaa parantamaan kenttätason toimintoja, mutta se on pakollista organisaation tehokkuuden ja tuottavuuden maksimoinnissa. Siirtyminen tasolta 2 tasoille 3, 4 ja pilveen pääseminen vaatii sellaisia protokollia kuten Ethernet/IP, EtherCAT ja Modbus TCP/IP.

Näiden yhteyksien toteuttamiseen tarkoitettuihin laitevaihtoehtoihin kuuluvat ohjelmoitavat logiikkaohjaimet (PLC) ja henkilökohtaiset teollisuustietokoneet (IPC). PLC-ohjaimet ovat teollisuusautomaatiota ja -ohjausta varten optimoituja tietokoneita. Tyypillisessä sovelluksessa PLC valvoo koneen ja siihen liittyvien antureiden syötteitä, tekee siihen ohjelmoidulla tavalla päätöksiä ja asettaa ohjauslähdöt.

Vaikka IPC-tietokoneet voivat suorittaa PLC:n kaltaisia toimintoja, ne ovat yleiskäyttöisempiä laitteita. Ne toimivat Linuxin tai Windowsin kaltaisella käyttöjärjestelmällä, minkä ansiosta niissä voidaan käyttää erilaisia ohjelmistotyökaluja, ja ne on yleensä yhdistetty HMI-käyttöliittymään (myös monet PLC-ohjaimet voivat yhdistää HMI-käyttöliittymiin). PLC-ohjaimet ovat yleensä konekeskeisiä, kun taas IPC-tietokoneet tarjoavat on enemmän operatiivisia toimintoja.

PLC-ohjaimien ja IPC-tietokoneiden väliset erot ovat hämärtymässä. Esimerkiksi Phoenix Contactin PLC 1069208 käyttää Linux-käyttöjärjestelmää. Se voidaan ohjelmoida perinteisten PLC-ohjaimien tapaan, vaihtoehtoina ovat Symbolic Flowchart (SFC), Ladder Diagram (LD), Function Block Diagram (FBD) ja Structured Text (ST). Se sisältää kolme erillistä Ethernet-liitäntää ja se pystyy muodostamaan yhteyden PROFICLOUDiin.

Schneider Electric tarjoaa HMIBMIEA5DD1E01 IIoT Edge Boxin sovelluksiin, joissa halutaan käyttää IPC-tietokonetta. Tähän ilman tuuletinta olevaan malliin kuuluu Intel Atom Apollo Lake E3930 -kaksiydinprosessori, joka toimii taajuudella 1,8 GHz. Se sisältää PCIe-minilaajennuspaikan ja yhdeksän tiedonsiirtoporttia (kuva 6).

Kuva 6: IPC ilman tuuletinta PCIe-minilaajennuspaikalla ja useilla tiedonsiirtovaihtoehdoilla. (Kuvan lähde: Schneider Electric)

Kuva 6: IPC ilman tuuletinta PCIe-minilaajennuspaikalla ja useilla tiedonsiirtovaihtoehdoilla. (Kuvan lähde: Schneider Electric)

Yhteenveto

Tämä artikkeli esittää lyhyen katsauksen joistakin ohjenuorista, jotka suunnittelijoiden tulisi ottaa huomioon valitessaan moottoreita, taajuusmuuttajia ja tietoliikennemoduuleja Teollisuus 4.0 -käyttökohteisiin. Se ei ole läheskään tyhjentävä. Sen tarkoituksena on tarjota ajattelemisen aihetta ja joitakin resursseja tarkempaa perehtymistä varten.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.