AMR-robottien turvallinen, tehokas ja parhaat hyödyt tarjoava integrointi Teollisuus 4.0 -toimintaan

Julkaisija DigiKeyn kirjoittajat Pohjois-Amerikassa

2024-03-26

Teollisuus 4.0 -toiminnoissa käytetään entistä enemmän autonomisia mobiilirobotteja (Autonomous Mobile Robot, AMR), joten Association for Advancing Automation (A3) ja American National Standards Institute (ANSI) ovat yhdessä julkaisseet toisen lisäyksen järjestön AMR-turvallisuusstandardeihin. Tässä ANSI/A3 R15.08-2 -lisäyksessä eritellään vaatimukset yksittäisten AMR-robottien tai lukuisten robottien integroinnille, määritykselle ja mukauttamiselle toimipaikkaa varten. Olennainen vaatimus on riskinarvioinnin suorittaminen standardien ANSI/ISO 12100 tai ANSI B11.0 mukaisesti. Uusi standardi täydentää aiemmin julkaistua R15.08-1-standardia, joka keskittyy AMR-robottien turvalliseen suunnitteluun ja integrointiin.

R15.08-standardisarja pohjautuu aiempaan ANSI/Industrial Truck Standards Development Foundation (ITSDF) B56.5-turvallisuusstandardiin, joka koskee teollisuuden automaattisesti ohjautuvia ajoneuvoja (Automated Guided Vehicle, AGV). Uudemmassa standardissa tunnistetaan kolme AMR-luokkaa, jotka perustuvat erilaisiin toimintoihin ja ominaisuuksiin.

Tässä artikkelissa vertaillaan lyhyesti AMR-robotteja ja AGV-ajoneuvoja sekä ANSI/ITSDF B56.5- ja International Standards Organization (ISO) 3691-4 -standardeja ANSI/A3 R15.08 -standardiin. Tämän jälkeen artikkelissa tutustutaan ANSI/International Standards Organization (ISO) 12100- ja ANSI B11.0 -standardeissa eriteltyihin riskinarviointistrategioihin, siihen miten niitä sovelletaan AMR-robotteihin sekä siihen miten ne on integroitu R15.08-2-standardiin. Sitten artikkelissa tarkastellaan kolmea R15.08-2-standardissa määriteltyä AMR-luokkaa, ja lopuksi esitellään AMR-robottien integrointiin liittyviä käytännön näkökulmia, kuten kartoituksen ja käyttöönoton toteuttaminen, useiden AMR-robottien hallinta ja virtuaalisen käyttöönoton mahdollisuudet simulaation ja digitaalisten kaksoiskappaleiden avulla. Esimerkkeinä käytetään Omron Automationin ja Siemensin tuotteita.

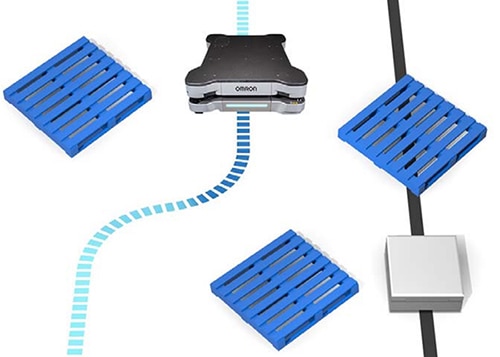

AGV voi kulkea vain ennalta määritetyllä ja merkityllä polulla. Ne eivät pysty itsenäiseen navigointiin. Jos niiden tiellä on este, ne odottavat sen poistamista ennen kuin jatkavat kulkuaan ennalta määritetyllä reitillä. AMR-roboteissa on järjestelmät itsenäistä navigointia varten, joten ne voivat muuttaa reittiään ja mennä esteiden ympäri (kuva 1). Näiden erojen johdosta AGV-ajoneuvot sopivat paremmin suhteellisen vakaisiin ja muuttumattomiin ympäristöihin, kun taas AMR-robotit tukevat monipuolista ja skaalautuvaa käyttöä esimerkiksi Teollisuus 4.0 -ympäristöissä.

Kuva 1: AMR-robotit (vasemmalla) navigoivat esteiden ympäri, kun taas AGV-ajoneuvot (oikealla) pysähtyvät kohdatessaan esteen. (Kuvan lähde: Omron)

Kuva 1: AMR-robotit (vasemmalla) navigoivat esteiden ympäri, kun taas AGV-ajoneuvot (oikealla) pysähtyvät kohdatessaan esteen. (Kuvan lähde: Omron)

Standardien kehitys

Jotkin AMR-standardit ovat kehittyneet aiemmin AGV-ajoneuvoja ja paikallaan pysyviä robotteja varten tehdyistä standardeista. Esimerkiksi EN 1525:1997 kehitettiin AGV-ajoneuvoja varten, ja sitä sovellettiin myöhemmin AMR-robotteihin ilman muutoksia. Uudempi ISO 3691-4 -standardi kattaa AGV-ajoneuvot ja eräät sen luvut on tarkoitettu AMR-roboteille.

ANSI/ITSDF B56.5 on turvallisuusstandardi, joka koskee miehittämättömiä automaattisesti ohjautuvia teollisuusajoneuvoja sekä miehitettyjen teollisuusajoneuvojen automaattisia toimintoja. Siinä ei käsitellä AMR-robotteja. Uudempi ANSI/RIA R15.08 on turvallisuusstandardi AMR-robottien käyttöön teollisuusympäristöissä. Se on laajennus R15.06-standardiin, joka koskee paikallaan pysyvien robottivarsien turvallisuutta.

Toinen tärkeä standardi on EN ISO 13849, jossa määritellään erilaisten laitteiden turvallisuuden suorituskykytasot (Performance Level, PL). Tasoja on viisi (PLa – PLe) ja niiden vaatimukset kasvavat tasolta toiselle. AGV- ja AMR-valmistajien on saavutettava PLd-turvallisuustaso. Tällä tasolla käytetään vikasietoisia järjestelmiä, jolla varmistetaan jatkuvasti turvallinen toiminta yksittäisen vian ilmetessä.

ANSI/A3 R15.08-2 vaatii riskinarvioinnin suorittamisen AMR-robottien integrointia ja käyttöönottoa varten. Standardeissa ISO 12100 ja ANSI B11.0-2010 määritellyt riskinarvioinnit ovat hyvin samankaltaisia, mutta eivät täysin samoja. ISO 12100 koskee alkuperäisiä laitevalmistajia, kun taas ANSI B11.0 keskittyy enemmän koneiden ja loppukäyttäjien turvallisuuteen. Kummankin standardin riskinarvioinnin perusteet ovat samankaltaiset.

Riskinarviointi

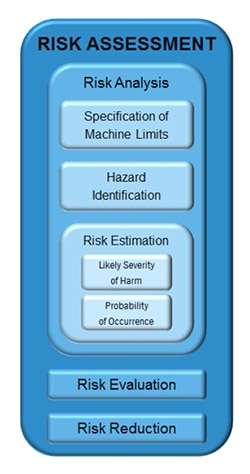

Riskinarviointi on rakenteellinen analyysi, jonka avulla pyritään saavuttamaan hyväksyttävä riskitaso. Siinä otetaan huomioon, että mikään järjestelmä tai ympäristö ei ole täydellinen: luontaisia riskejä voidaan hallita, mutta niitä ei saada eliminoitua täysin. Riskinarvioinnin aluksi määritetään koneen toiminnan rajat ja tunnistetaan vaarat, joita voi syntyä koneen toimiessa lähellä rajoja tai koneen ylittäessä nämä rajat.

Seuraava vaihe on riskien määrittäminen, missä selvitetään kunkin vaarakohdan vakavuus ja todennäköisyys. Seuraamuksiltaan erittäin merkittävä vaara, jonka esiintymistodennäköisyys on matala, voi saada samanlaisen luokituksen kuin vaara, jolla on pienemmät seuraukset mutta korkeampi todennäköisyys. Kaikki tunnistetut riskit arvioidaan ja asetetaan järjestykseen riskien vähentämistoimien priorisoimiseksi. Riskinarviointi voi olla iteratiivinen prosessi, jossa tunnistetaan vakavimmat riskit sekä vähennetään niiden todennäköisyyttä ja/tai vakavuutta, kunnes saavutetaan hyväksyttävä jäännösriskin taso (kuva 2).

Kuva 2: Riskinarvioinnin tärkeimpiin komponentteihin kuuluvat riskien analysointi, määritys ja vähentäminen. (Kuvan lähde: SICK)

Kuva 2: Riskinarvioinnin tärkeimpiin komponentteihin kuuluvat riskien analysointi, määritys ja vähentäminen. (Kuvan lähde: SICK)

AMR-luokat

Standardissa R15.08 tunnistetaan kolme AMR-tyyppiä:

Tyyppi A: Vain AMR-alusta. AGV-ajoneuvoista poiketen A-tyypin AMR-robotit voivat toimia itsenäisinä järjestelminä vaatimatta muutoksia ympäristöön. Ne voivat tarjota sellaisia valinnaisia ominaisuuksia kuten akunhallintajärjestelmä, akkulaturin itsenäinen paikantaminen ja akun lataaminen, mahdollisuus integroida robotti keskitettyyn kalustonhallintaohjelmistoon jne. A-tyypin AMR-robotteja käytetään useimmiten materiaalin kuljetukseen tehtaan tai varaston eri osiin.

Tyyppi B: A-tyypin AMR, johon on lisätty passiivinen tai aktiivinen lisäosa, joka ei ole manipulaattori (kuva 3). Tyypillisiä lisäosia ovat kuljettimet, rullapöydät, kiinteät tai irrotettavat astiat, nostolaitteet, näköjärjestelmät, vaa’at jne. B-tyypin AMR-robotteja voi käyttää monimutkaisemmissa logistiikkatehtävissä. Näköjärjestelmiä voidaan käyttää tuotteiden tarkistukseen ja tunnistamiseen, osien punnitukseen (tai niiden määrän arviointiin) jne.

Kuva 3: Rullapöydällä varustettu B-tyypin AMR. Tässä näytetään myös kolmelle AMR-tyypille yhteiset navigointi- ja turvallisuusjärjestelmät. (Kuvan lähde: Omron)

Kuva 3: Rullapöydällä varustettu B-tyypin AMR. Tässä näytetään myös kolmelle AMR-tyypille yhteiset navigointi- ja turvallisuusjärjestelmät. (Kuvan lähde: Omron)

Tyyppi C: A-tyypin AMR, johon on lisätty manipulaattori. Manipulaattori voi olla robottivarsi, jossa on kolme liikeakselia tai enemmän. C-tyypin AMR-robotit voidaan suunnitella toimimaan yhteistyörobotteina (cobotit), jotka työskentelevät ihmisten rinnalla. Ne voivat toimia myös koneellisina avustajina sekä suorittaa ladontatoimintoja, monimutkaisia tarkistustehtäviä, sadonkorjuuta, kitkemistä jne. Jotkin mallit voivat siirtyä paikasta toiseen ja suorittaa eri tehtäviä kussakin paikassa.

Käyttöönotto, kartoitus ja valojen seuranta

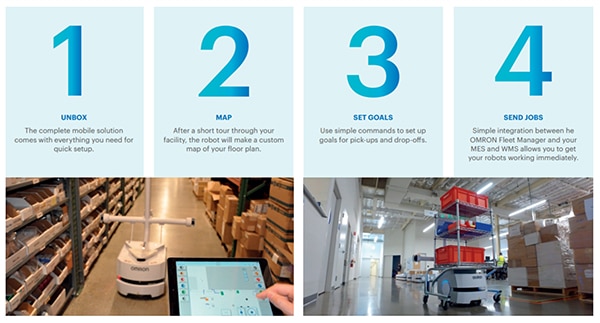

Kaikki kolme AMR-tyyppiä on suunniteltu yksinkertaistamaan käyttöönottoa. Laajamittaisia infrastruktuuriasennuksia vaativiin AGV-ajoneuvoihin verrattuna AMR-robottien käyttöönottoon ei tarvita rakennustöitä, ja niiden ohjelmointitarpeet ovat minimaaliset. Peruskäyttöönotto on nelivaiheinen prosessi (kuva 4):

- AMR-robotin mukana toimitetaan kaikki tarvittavat ohjelmistot esiasennettuina. Ensimmäiseksi tarvitsee asentaa ja ladata akku.

- Kartoitus on kriittinen vaihe, jonka voi toteuttaa manuaalisesti tai automaattisesti. Manuaalisen kartoituksen yhteydessä teknikko ohjaa AMR-robottia ympäri laitosta, jotta se oppii tuntemaan ympäristönsä. Laserohjatut AMR-robotit voivat skannata automaattisesti jopa yli 90 neliömetriä minuutissa ja luoda kartat, joissa on kaikki lähiympäristön tärkeät piirteet. Sitten kartta voidaan lähettää langattomasti keskitettyyn tietokoneeseen. Kummassakin tapauksessa karttoja voidaan mukauttaa virtuaalisilla reiteillä ja kielletyillä ajolinjoilla toimintaturvallisuuden parantamiseksi. Nämä kartat voidaan jakaa kaikkien AMR-robottien kesken.

- Tavoitteiden asettamiseen sisältyy poiminta- ja jättöpaikkojen tunnistaminen.

- Viimeisenä vaiheena on tehtävien määräys, mihin kuuluu kaluston eri AMR-robottien aikataulutus, koordinointi ja integrointi Enterprise Resource Planning (ERP)-, Manufacturing Execution System (MES)- ja Warehouse Management System (WMS) -järjestelmiin.

Kuva 4: AMR-robottien toimitetaan kattava ohjelmisto esiasennettuna, mikä nopeuttaa niiden käyttöönottoa ja integrointia tuotantoympäristöön. (Kuvan lähde: Omron)

Kuva 4: AMR-robottien toimitetaan kattava ohjelmisto esiasennettuna, mikä nopeuttaa niiden käyttöönottoa ja integrointia tuotantoympäristöön. (Kuvan lähde: Omron)

Jotkin Omronin AMR-robotit käyttävät laitoksen laserskannauksen lisäksi kameraa kattovalojen sijaintien havaitsemiseen ja kirjaamiseen. Tällöin voidaan luoda tavallisen kartan lisäksi erityinen ”valokartta.”

Laserpaikannus sietää muuttuvaa ympäristöä tiettyyn pisteeseen saakka. Esimerkiksi lastauslaiturilla yli 80 % ympäristöstä saattaa muuttua lavojen ja kärryjen sijaintien vaihdellessa jatkuvasti. Tällöin laserpaikannus ei toimi yhtä hyvin, joten valokartta parantaa navigoinnin luotettavuutta. Valokartan avulla AMR-robotit voivat myös navigoida helpommin suurten laitosten avoimilla alueilla.

Suurien robottimäärien hallinta

Suuren robottimäärän tehokkaalla hallinnalla voidaan moninkertaistaa AMR-robottien hyödyt. Sillä voidaan tukea erilaisten AMR-robottien keskitettyä hallintaa ja koordinoitua käyttöä sekä suorittaa tietojen keruuta ja analyysia toiminnan tehostamiseksi. AMR-kalustonhallintajärjestelmien tavanomaisia piirteitä:

Tehtävien optimoitu määräys pohjautuen kaluston kunkin robotin ominaisuuksiin, sijaintiin ja seuraavan tehtävän odotettuun paikkaan.

Liikenteen hallinta kattaa poiminta- ja jättötoimintojen paikkojen ja aikojen suunnittelun, jonka avulla voidaan parantaa tehokkuutta ja ilmoittaa roboteille määränpäämuutoksista ja uusista esteistä. Tällöin ne voivat laskea reittinsä uudelleen mahdollisimman tehokkaalla ja turvallisella tavalla.

Latauksen hallinnalla voidaan seurata robottien akkujen varaustasoja, mikä mahdollistaa ennakoivan latauksen ja käytettävyysaikojen parantamisen.

Koordinoidut ohjelmistopäivitykset auttavat varmistamaan, että kaluston kaikilla robottityypeillä on käytössä uusin ohjelmistoversio.

Integrointi yritystoimintaan auttaa varmistamaan, että kalustonhallintaohjelmisto kommunikoi ERP-, MES- ja WMS-järjestelmien kanssa, jotta työt voidaan kohdentaa ja aikatauluttaa automaattisesti reaaliajassa.

Virtuaalinen käyttöönotto

Virtuaalisessa käyttöönotossa hyödynnetään digitaalisia kaksoiskappaleita ja simulointiohjelmistoa. Tällöin digitaalista kaksoiskappaletta käytetään AMR-robotin virtuaalisena versiona. Digitaalisia kaksoiskappaleita voidaan käyttää yksittäisten AMR-robottien ja suurien AMR-määrien suorituskyvyn virtuaaliseen validointiin. Virtuaalisessa käyttöönotossa hyödynnetään robotiikan simulointiohjelmistoja, jotta AMR-robottien digitaaliset kaksoiskappaleet voidaan yhdistää ympäristön digitaaliseen kaksoiskappaleeseen (kuva 5).

Kuva 5: AMR-robottien digitaaliset kaksoiskappaleet voidaan asemoida virtuaalisesti simuloituun varastoympäristöön virtuaalista käyttöönottoa varten. (Kuvan lähde: Siemens)

Kuva 5: AMR-robottien digitaaliset kaksoiskappaleet voidaan asemoida virtuaalisesti simuloituun varastoympäristöön virtuaalista käyttöönottoa varten. (Kuvan lähde: Siemens)

AMR-robottien virtuaalisen käyttöönoton avulla voidaan myös integroida eri valmistajien robotteja ja koordinoida niiden toimintaa. Virtuaalisen käyttöönoton aikana suunnittelijat voivat luoda nopeasti ja tehokkaasti useita skenaarioita koko järjestelmän, eikä ainoastaan yksittäisten AMR-robottien, oikean toiminnan varmistamiseksi.

Virtuaalista turvallisuustestausta ja virheenkorjausta voidaan myös soveltaa digitaalisiin kaksoiskappaleisiin ja simulaatioon. Virtuaaliset AMR-robotit voidaan asettaa epätavallisiin tilanteisiin varasuunnitelmien testaamiseksi ja turvaprotokollien toiminnan varmistamiseksi.

Virtuaalisella virheenkorjauksella voidaan nopeuttaa suurien AMR-määrien käyttöönottoa. Suurien fyysisten AMR-määrien virheenkorjaus käyttöönoton jälkeen taas on haastavaa ja aikaa vievää. Sen vuoksi joudutaan pysäyttämään töitä, mikä vaikuttaa negatiivisesti laitoksen tuottavuuteen. Virtuaalinen virheenkorjaus ei vaadi töiden keskeyttämistä, ja käyttäjät voivat olla luottavaisin mielin, että AMR-robotit toimivat tosimaailmassa odotetulla tavalla.

Yhteenveto

AMR-robottien käyttö yleistyy entisestään erilaisissa Teollisuus 4.0 -sovelluksissa. AMR-standardeja kehitetään vastaamaan paremmin turvallisuustarpeisiin ja tukemaan sekä yksittäisten AMR-robottien että suurien AMR-määrien tehokasta integrointia, konfigurointia ja mukauttamista toimipaikan mukaan. Riskinarviointi on uusien ANSI- ja ISO-standardien keskeinen vaatimus. AMR-käyttöönottotyökalut kehittyvät myös, mistä esimerkkinä on virtuaalinen käyttöönotto hyödyntämällä digitaalisia kaksoiskappaleita ja simulaatiota.

Tämä oli kaksiosaisen sarjan ensimmäinen osa, jossa tarkasteltiin hiljattain julkaistun R15.08-2-standardin merkitystä AMR-robottien turvallisuuden, riskinarvioinnin ja käyttöönoton kannalta. Toinen artikkeli koskee kehitteillä olevaa R15.08-3-standardia, joka koskee AMR-anturitietojen yhdistämistä.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.