Ohjelmoitavat MEMS-oskillaattorit täyttävät luotettavuuden, tehokkuuden ja lyhyen toimitusajan vaatimukset

Julkaisija DigiKeyn kirjoittajat Pohjois-Amerikassa

2021-06-10

Kuluttaja-, autoteollisuus-, teollisuus-, lääketieteellisten, tietoliikenne-, esineiden internet- (IoT) ja yrityssovellusten järjestelmäsuunnittelijoiden on otettava huomioon lukuisia kelloajastusvaatimuksia ja suorituskykyominaisuuksia erityisesti silloin, kun tarvitaan vanhojen standardien tukea. Niihin lukeutuvat tarkkuus, täsmällisyys, vakaus, järjestelmän kohina, sähkömagneettiset häiriöt (EMI), virrankulutus, lähtötyyppi (differentiaalinen tai yksittäinen) ja erilaiset hajaspektriprofiilit. Suunnittelijoiden haasteena on täyttää erilaiset vaatimukset pienessä koossa ja pienellä virrankulutuksella.

Samaan aikaan suunnittelijoiden on myös pidettävä kustannukset ja toimitusajat minimissä, mikä on vaikeaa räätälöidyissä konfiguraatioissa, koska heidän on silloinkin tilattava tuotantomääriä. Niiden toimitusaika voi myös olla kolmesta viiteen viikkoon tai jopa pidempi. Nämä viivästykset hidastavat sekä prototyyppien valmistusta ja tuotekehitystä että lopullisen tuotteen valmistusaikataulua.

Suunnittelijat voivat vastata joustavamman ja suorituskykyisemmän ajastusratkaisun tarpeeseen ohjelmoitavilla MEMS (Microelectromechanical Systems) -oskillaattoreilla klassisten kideoskillaattoreiden sijasta. Ne täyttävät tai ylittävät laatu- ja suorituskykyvaatimukset, mutta niitä on kuitenkin saatavilla standardirakenteina, jotka voidaan sovittaa asiakaskohtaisiin vaatimuksiin.

Tässä artikkelissa esitellään lyhyesti ohjelmoitavia MEMS-oskillaattoreita ja kuvaillaan niiden tärkeimmät elementit. Sen jälkeen siinä tarkastellaan SiTimen esimerkkilaitteita ja näytetään, miten niitä voidaan valita ja käyttää täyttämään monien erilaisten sovellusten ajastusvaatimukset ja samalla sekä lyhentämään toimitusaikoja että alentamaan kokonaiskustannuksia.

Miksi käyttää ohjelmoitavia MEMS-oskillaattoreita?

Ennen kuin MEMS-oskillaattorit tulivat markkinoille 2000-luvulla, kvartsikideresonaattorit hallitsivat piirien ajastusta. Nopean innovoinnin ja piiprosessien käytön myötä MEMS-oskillaattoreista tuli kuitenkin ensisijainen ratkaisu kun suunnitteluvaatimuksissa korostetaan laatua, luotettavuutta ja kestävyyttä. Kvartsioskillaattorit ovat edelleen hyvä ja edullinen vaihtoehto moniin sovelluksiin, mutta pitkälle integroituihin ja ohjelmoitaviin MEMS-laitteisiin verrattuna niiden suunnittelu voi olla hieman monimutkaisempaa. Kvartsioskillaattoreiden parissa työskentelevien suunnittelijoiden täytyy esimerkiksi valita oikea resonaattori ja kuormituskondensaattori, jotta vältetään kylmäkäynnistysvikojen ja väärin sovitettujen kiteiden kaltaiset ongelmat ja samalla minimoidaan sähkömagneettiset häiriöt (EMI).

Ohjelmoitavien MEMS-laitteiden tarjoama plug-and-play-käytettävyys auttaa välttämään tai lieventämään huomattavasti näitä komplikaatioita. Lisäksi niiden yksinkertainen, standardoitu valmistusprosessi yhdistettynä pieneen kokoon tarjoaa luontaisia suorituskyky-, luotettavuus- ja kestävyysominaisuuksia. Suurivolyymisten piipohjaisten MEMS-valmistusprosessien käyttö esimerkiksi minimoi kontaminaatiomahdollisuudet johtaen pienempään määrään viallisia osia miljoonaa kappaletta kohti (DPPM). Tämä alentaa kustannuksia, mutta yhtä tärkeää suunnittelijoille on se, että prosessi parantaa laatua ja luotettavuutta ja nostaa keskimääräistä vikaantumisaikaa (MTBF). Tämä pätee kaikissa ympäristöäärilämpötiloissa -55 °C ... +125 C.

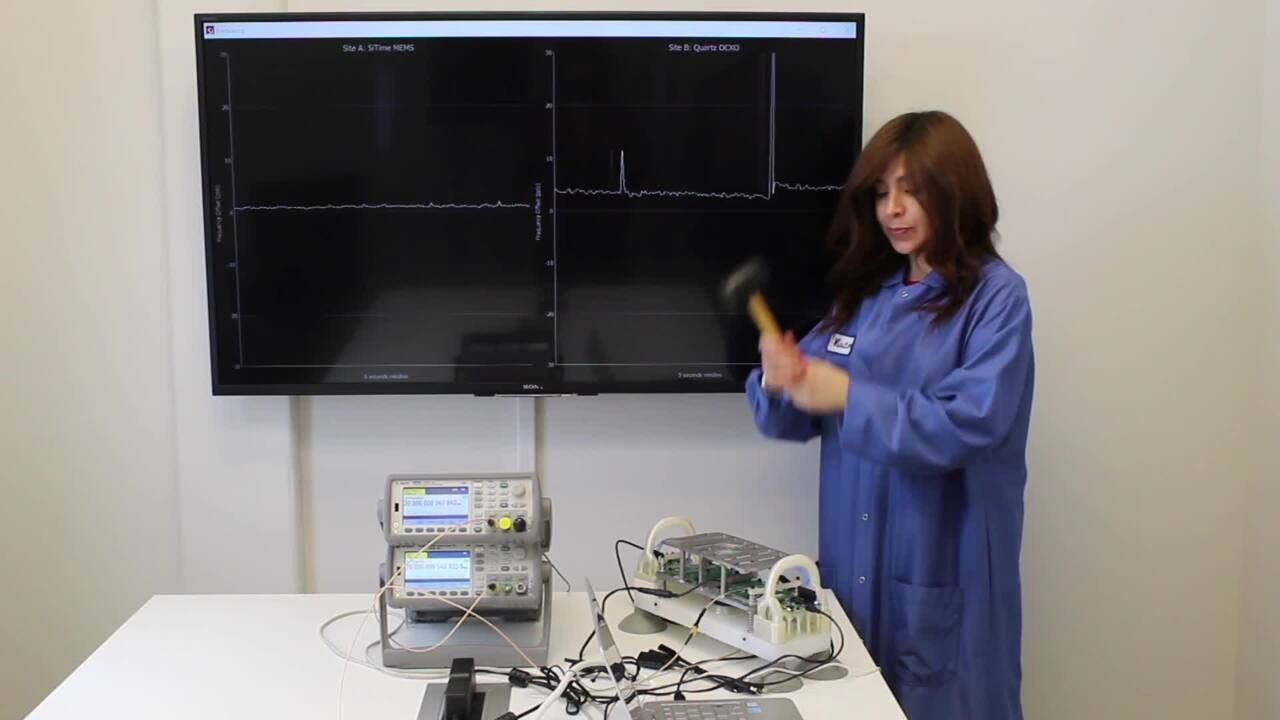

Mitä tulee kokoon, MEMS-oskillaattoreiden pieni massa – standardi 32 kilohertsin (kHz) MEMS-oskillaattori voidaan toimittaa nuppineulan pään kokoisena CSP-kotelona (Chip Scale Package) – tarkoittaa, että ne ovat erittäin kestäviä iskuja ja tärinää vastaan. Ohjelmoitavissa MEMS-oskillaattoreissa ei myöskään ole resonaattori- ja oskillaattoripiirin välisiä avoimia piirilevyliitäntöjä, ja koska oskillaattoripiirit on optimoitu sähköisesti kohinaolosuhteita varten, ne ovat paljon vähemmän herkkiä sähkömagneettisille häiriöille. Ne ovat myös rakenteensa ja mallinsa ansiosta vähemmän herkkiä piirilevyn kohinalle.

Ohjelmoitavan MEMS-oskillaattorin elementit

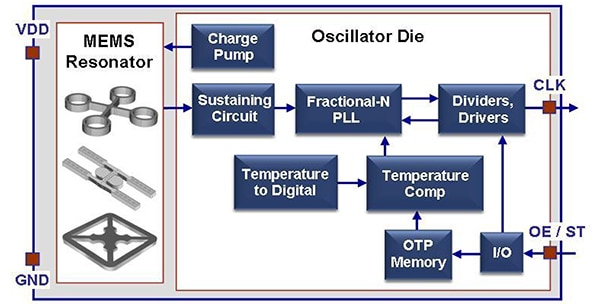

Ohjelmoitava MEMS-laite koostuu MEMS-resonaattorista, joka on koteloitu CMOS-mikropiiriin. Tämä CMOS-mikropiiri sisältää analogisen oskillaattorin ohjaus- ja käyttöpiirin, joka tuottaa tarvittavan kellolähdön (CLK) (kuva 1). Piiriin kuuluu tyypillisesti vaihelukittu murtoluku-N-silmukka (PLL) ja siihen liittyvät jakajat, ohjaimet, jänniteregulaattorit ja lämpötilakompensointi sekä piiri MEMS-resonaattorin ohjaamiseen sähköstaattisen aktivoinnin kautta. Ohjelmoitujen parametrien tallentamiseen käytetään kuvassa 1 esitettyä kertaohjelmoitavaa muistia (OTP).

Kuva 1: MEMS-oskillaattoreiden ohjelmoitavuus perustuu konfiguroitavan analogisen oskillaattoripiirin käyttöön CMOS-mikropiirissä, joka on koteloitu MEMS-resonaattorin kanssa, kuvassa vasemmalla (kolme erilaista tyyppiä, valinta sovelluksen mukaan). (Kuvan lähde: SiTime)

Kuva 1: MEMS-oskillaattoreiden ohjelmoitavuus perustuu konfiguroitavan analogisen oskillaattoripiirin käyttöön CMOS-mikropiirissä, joka on koteloitu MEMS-resonaattorin kanssa, kuvassa vasemmalla (kolme erilaista tyyppiä, valinta sovelluksen mukaan). (Kuvan lähde: SiTime)

Toisin kuin kvartsikideoskillaattorit, joiden eri osat valitaan tai valmistetaan vaaditun CLK-taajuuden perusteella, ohjelmoitavat MEMS-oskillaattorit valmistetaan erinä aihioita, jotka ohjelmoidaan kentällä vaadittaville lähtötaajuuksille. Taajuuden ohella muita ohjelmoitavia parametreja ovat muun muassa syöttöjännite, taajuusvakavuus ja nousu- ja laskuajat (kuva 2).

Kuva 2: Ohjelmoitavien MEMS-ajastusvaihtoehtojen laaja valikoima tarjoaa suunnittelijoille joustavuutta, minkä ansiosta he voivat vastata tehokkaasti ja kustannustehokkaasti useiden eri järjestelmäsukupolvien tarpeisiin monenlaisissa sovelluksissa. (Kuvan lähde: SiTime)

Kuva 2: Ohjelmoitavien MEMS-ajastusvaihtoehtojen laaja valikoima tarjoaa suunnittelijoille joustavuutta, minkä ansiosta he voivat vastata tehokkaasti ja kustannustehokkaasti useiden eri järjestelmäsukupolvien tarpeisiin monenlaisissa sovelluksissa. (Kuvan lähde: SiTime)

Tämän parametrisen hienosäädön ansiosta suunnittelija voi ohjelmoida lähtötaajuuden vastaamaan täsmälleen myötäsuunnan mikropiirejä, kuten mikrokontrollereita, mikroprosessoreita tai SoC-järjestelmäpiirejä (System-on-Chip). Tällainen joustavuus, joka myös poistaa ulkoisten puskurien, taajuusjakajien tai taajuussiirto-PLL-piirien tarpeen, vähentää huomattavasti monimutkaisuutta ja lyhentää kehitysaikaa.

Vaikka ohjelmoitavat MEMS-oskillaattorit vähentävät huomattavasti suunnittelijan taakkaa, tämä taakka ei poistu kokonaan. Sen sijaan se siirtyy eteenpäin laitetoimittajalle, josta suunnittelijat ovat riippuvaisia, että heillä on käytettävissään MEMS-, ohjelmoitavan analogian ja järjestelmien asiantuntemus, joka takaa luotettavan ja vakaan sekä helposti ohjelmoitavissa olevan ratkaisun.

Ohjelmoitavat MEMS-ratkaisut

Vaikka nämä ratkaisut ovat joustavia, ei ole olemassa ”yhden koon” vaihtoehtoa, joka kattaisi kaikki mahdolliset sovellukset kaikilla taajuuksilla. Ohjelmoitavat MEMS-oskillaattoriprosessit ja -tekniikka ovat kuitenkin jo niin pitkälle kehittyneitä, että ne pääsevät hyvin lähelle sitä. Esimerkiksi SiTime Elite Platform -oskillaattorit SiT3521 (kuva 3) ja SiT3522 voidaan ohjelmoida järjestelmän sisäisesti (ISP) niiden I2C/SPI-liitännän ansiosta: toinen 1 megahertsin (MHz) ja 340 MHz:n välisellä ja toinen 340 MHz:n ja 725 MHz:n välisellä alueella 1 hertsin (Hz) askelin.

Kuva 3: SiT3521 (kuvassa) sisältää digitaalisen I2C/SPI-liitännän (alaoikealla) ja on ohjelmoitavissa taajuusalueella 1–340 MHz. Sen sisarlaite SiT3522 on ohjelmoitavissa taajuusalueella 340–725 MHz. (Kuvan lähde: DigiKey)

Kuva 3: SiT3521 (kuvassa) sisältää digitaalisen I2C/SPI-liitännän (alaoikealla) ja on ohjelmoitavissa taajuusalueella 1–340 MHz. Sen sisarlaite SiT3522 on ohjelmoitavissa taajuusalueella 340–725 MHz. (Kuvan lähde: DigiKey)

Digitaalisesti ohjattuina oskillaattoreina (DCO) laitteet eivät tarvitse digitaali-analogimuunninta (DAC) ohjaustulon ohjaamiseen, eikä niihin kohdistu analogista häiriökytkentää.

Koska taajuuden vetäminen saavutetaan PLL-piirin takaisinkytkennän murtolukujakajan avulla, vedon epälineaarisuutta ei esiinny. Takaisinkytkennän murtolukujakajan käyttö tarkoittaa myös sitä, että vedettävyys ei ole rajoitettua, kuten jänniteohjatun kvartsikideoskillaattorin tapauksessa voi olla. Tämän ansiosta laitteissa on 16 taajuusvetoaluevaihtoehtoa 6,25 miljoonasosan (ppm) ja 3200 ppm:n välillä. Molemmissa laitteissa on erittäin matala noin 0,2 pikosekunnin (ps) vaihevärinä ja määritellyt ohjelmoitavat vetoalueet ±25 ppm ... ±3200 ppm. Niiden taajuusvedon resoluutio on niinkin alhainen kuin 5 biljoonasosaa (ppt), ja ne tukevat kolmea signaalityyppiä: LVPECL, LVDS ja HCSL.

Joustavuutensa ansiosta laitteet soveltuvat esimerkiksi verkkotoimintaan, palvelintallennukseen, yleisradiolähetykseen, tietoliikenteeseen sekä testaukseen ja mittaukseen. Tässä tapauksessa taaksepäinyhteensopivuuden tarve vanhojen standardien kanssa (esimerkkinä digitaalinen videolähetys tai Ethernet) edellyttää kykyä mukautua useisiin taajuuksiin sekä erilaisiin värinä- ja vaihekohinavaatimuksiin.

Ohjelmoitavien MEMS-oskillaattorien SiT3521 ja SiT3522 käyttö

SiT3521- ja SiT3522-malleja voidaan käyttää kahdessa toimintatilassa: ”mikä tahansa taajuus” ja DCO. Näistä ensimmäisessä suunnittelijat voivat ohjelmoida laitteen uudelleen mille tahansa sen tukemalle taajuudelle. Tätä varten heidän on ensin laskettava jälkijakaja (post-divider) -, takaisinkytkentä- ja mDriver-arvot ja kirjoitettava ne sitten laitteeseen (kuva 4).

Kuva 4: Kun tarkastellaan korkean tason lohkokaaviota I2C/SPI-oskillaattorista, sekä SiT3521- että SiT3522-piirin ohjelmointi alkaa jälkijakaja (post-divider) -, takaisinkytkentäjakaja- ja mDriver-arvojen laskennasta, jolloin yksi käyttäjän syöttämä arvo näille laskelmille on tavoitelähtötaajuus. (Kuvan lähde: SiTime)

Kuva 4: Kun tarkastellaan korkean tason lohkokaaviota I2C/SPI-oskillaattorista, sekä SiT3521- että SiT3522-piirin ohjelmointi alkaa jälkijakaja (post-divider) -, takaisinkytkentäjakaja- ja mDriver-arvojen laskennasta, jolloin yksi käyttäjän syöttämä arvo näille laskelmille on tavoitelähtötaajuus. (Kuvan lähde: SiTime)

Ainoa arvo, jonka suunnittelijan täytyy syöttää näihin laskelmiin, on tarvittava lähtötaajuus. Muut syöttöarvot ovat jakajan sallitut alueet. Huomaa, että kun uusi arvo ohjelmoidaan, lähtö kytkeytyy pois käytöstä lyhyeksi aikaa, minkä suunnittelijan on otettava huomioon.

Digitaalisen ohjauksen kohdalla prosessi on helpompi. Laite käynnistyy nimellisellä käyttötaajuudella ja vetoalueella tilauskoodinsa mukaisesti. Siitä hetkestä lähtien sekä vetoalue että lähtötaajuus voidaan asettaa kirjoittamalla ne niitä vastaaviin ohjausrekistereihin (vasemmassa yläkulmassa, kuva 4). Joitakin seikkoja on kuitenkin otettava huomioon. Esimerkiksi lähtötaajuuden enimmäismuutosta rajoittavat vetoalueen rajat. Vetoalue määritellään puoleksi huipusta-huippuun-poikkeamasta, joten 200 ppm:n huipusta-huippuun-poikkeama määritellään ±100 ppm:n vetoalueeksi.

Kun tarvittava vetoalue on valittu 16 vaihtoehdon luettelosta (aiemmin mainitulta väliltä ±6,25 ppm ... ±3200 ppm), vetoalue ladataan vastaavaan ohjausrekisteriin (Reg2[3:0], kuva 4). Vetoalue vaikuttaa taajuuden tarkkuuteen taulukon 1 mukaisesti.

| Reg2[3:0] | Ohjelmoitu vetoalue | Taajuuden tarkkuus |

|---|---|---|

| 0000b | ±6,25 ppm | 5x10-12 |

| 0001b | ±10 ppm | 5x10-12 |

| 0010b | ±12,5 ppm | 5x10-12 |

| 0011b | ±25 ppm | 5x10-12 |

| 0100b | ±50 ppm | 5x10-12 |

| 0101b | ±80 ppm | 5x10-12 |

| 0110b | ±100 ppm | 5x10-12 |

| 0111b | ±125 ppm | 5x10-12 |

| 1000b | ±150 ppm | 5x10-12 |

| 1001b | ±200 ppm | 5x10-12 |

| 1010b | ±400 ppm | 1x10-11 |

| 1011b | ±600 ppm | 1,4x10-11 |

| 1100b | ±800 ppm | 2,1x10-11 |

| 1101b | ±1200 ppm | 3,2x10-11 |

| 1110b | ±1600 ppm | 4,7x10-11 |

| 1111b | ±3200 ppm | 9,4x10-11 |

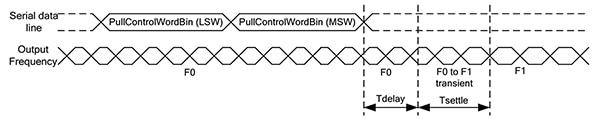

Suunnittelija muuttaa lähtötaajuuden kirjoittamalla kaksi ohjaussanaa: ensin vähiten merkitsevän sanan (LSW) kohtaan Reg0[15:0] ja sen jälkeen eniten merkitsevän sanan (MSW) kohtaan Reg0[15:0]. Kun MSW on kirjoitettu, laite muuttaa takaisinkytkentäjakajan arvon uuden taajuuden mukaan. Tämä tapahtuu Tdelay-aikakehyksen puitteissa (kuva 5).

Kuva 5: DCO-tilassa lähtötaajuuden muutos käynnistyy sen jälkeen, kun MSW on kirjoitettu, ja päättyy sen jälkeen, kun laite muuttaa takaisinkytkentäarvon (Tdelayn aikana) ja asettuu (Tsettle) 1 prosentin sisälle uudesta arvostaan (F1). (Kuvan lähde: SiTime)

Kuva 5: DCO-tilassa lähtötaajuuden muutos käynnistyy sen jälkeen, kun MSW on kirjoitettu, ja päättyy sen jälkeen, kun laite muuttaa takaisinkytkentäarvon (Tdelayn aikana) ja asettuu (Tsettle) 1 prosentin sisälle uudesta arvostaan (F1). (Kuvan lähde: SiTime)

Kun jakajan arvo on asetettu, lähtö asettuu 1 %:n tarkkuudella lopulliseen taajuusarvoon. Toisin kuin ”mikä tahansa taajuus” -tilassa, lähtö on käytössä taajuuden muuttuessa. Jos ohjelmistollinen lähdön käyttöönoton (OE) ohjaustoiminto on kuitenkin käytössä, suunnittelija voi halutessaan kytkeä lähdön manuaalisesti pois päältä taajuudenmuutosjakson ajaksi.

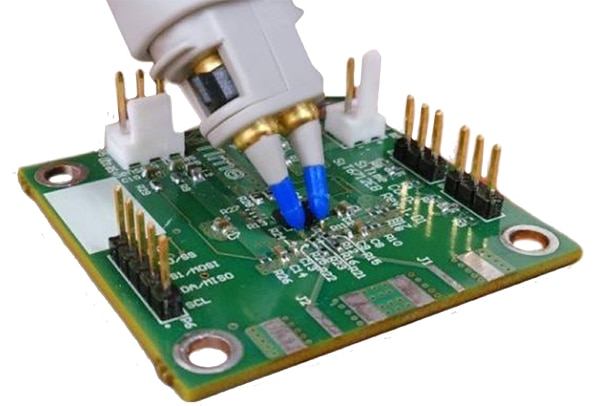

Suunnittelijat voivat tutustua laitteisiin ja varmistaa, että ne täyttävät sovellusvaatimukset kokeilemalla niitä SiT6712EB-evaluointikortin avulla. Kortti tukee sekä SiT3521- että SiT3522-laitteita differentiaalisilla signaalilähdöillä 10-napaisessa QFN-kotelossa ja mahdollistaa laitteen kaikkien ominaisuuksien, kuten signaalin eheyden, vaihekohinan, vaihevärinän ja uudelleenohjelmoinnin helppouden evaluoinnin. Se tukee LVPECL-, LVDS- ja HCSL-lähtösignaalityyppejä ja sisältää mittauspisteet lähtötaajuuden mittauksia varten.

On tärkeää huomauttaa tässä yhteydessä, että kyse on differentiaalioskillaattoreista, joiden nousu- ja laskuaika on alle nanosekunnin. Tarkkojen mittausten varmistamiseksi on tärkeää käyttää parhaita mittauskäytäntöjä sekä korkealaatuista aktiivista anturia (kuva 6).

Kuva 6: SiT6712EB-evaluointikorttia käytettäessä on tärkeää soveltaa nopean mittauksen parhaita käytäntöjä, mukaan lukien korkealaatuien aktiivinen anturi ja sopivat nopeat differentiaalimittapäät. (Kuvan lähde: SiTime)

Kuva 6: SiT6712EB-evaluointikorttia käytettäessä on tärkeää soveltaa nopean mittauksen parhaita käytäntöjä, mukaan lukien korkealaatuien aktiivinen anturi ja sopivat nopeat differentiaalimittapäät. (Kuvan lähde: SiTime)

Parhaita tuloksia varten on käytettävä aktiivista anturia, jonka kaistanleveys on > 4 gigahertsiä (GHz) ja kuormituskapasitanssi < 1 pikofaradi (pF) sekä tähän sopivia nopeita differentiaalimittapäitä. Niiden kanssa käytettävän oskilloskoopin kaistanleveyden on oltava vähintään 4 GHz ja tulojen tulee olla 50 ohmia (Ω).

Sovellussuuntautuneet käyttövalmiit ohjelmoitavat oskillaattorit

Ohjelmoitavia MEMS-oskillaattoreita on luonnollisesti saatavana monia tuotesarjoja, ja vaikka jotkin niistä soveltuvat verkko-, yleisradiolähetys- ja tietoliikennetekniikkaan, toisilla voi olla ominaisuuksia, jotka tekevät niistä sopivia autoteollisuuteen, kuten AEC-Q100-luokitus, tai teollisuuteen, jossa painotetaan sellaisia ominaisuuksia kuten korkea käyttölämpötila-alue. Esimerkiksi SiT1602BI-33-33S-33.333330 -mallin käyttölämpötila on -40 ... +85 ˚C. 33.333330 tarkoittaa sen nimellistaajuutta megahertseinä.

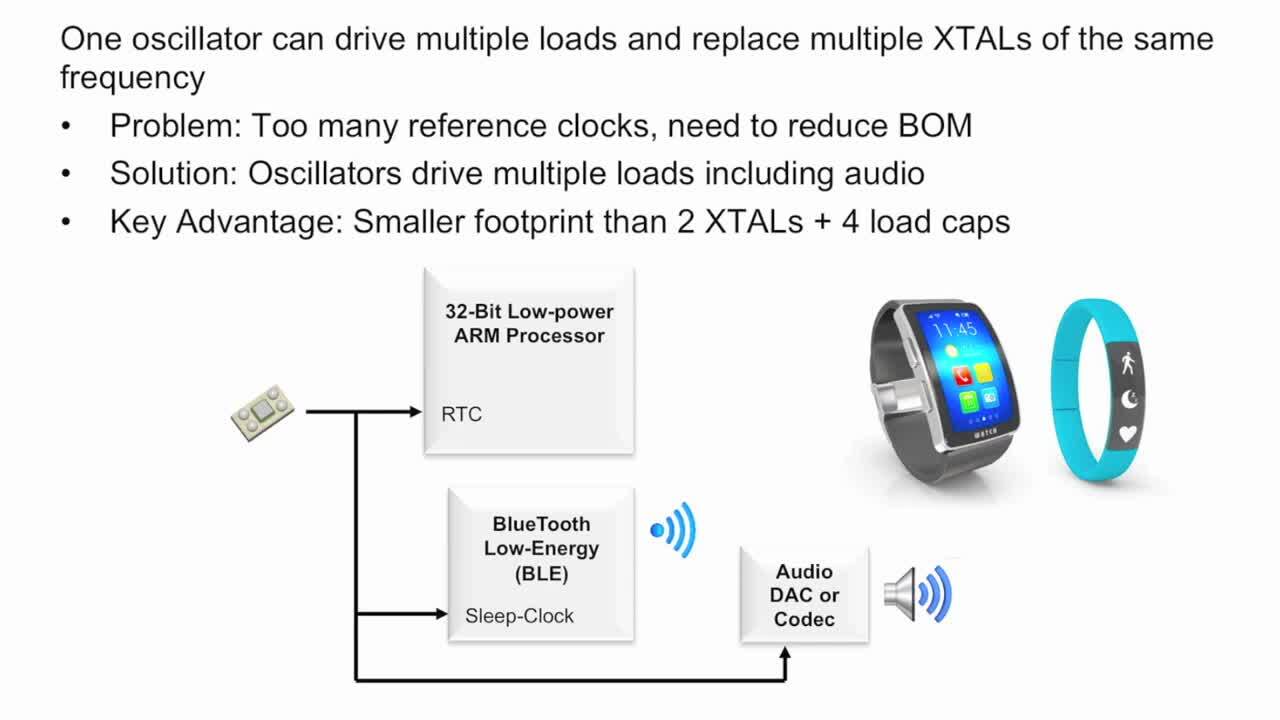

Tarjolla on myös sovelluskohtaisia kotelo- ja jännitevaihtoehtoja. Esimerkiksi SiT1532 on matalajännitteinen 1,2 voltin CMOS (LVCMOS) -oskillaattori UFBGA-kotelossa, jonka pinta-ala on 1,54 millimetriä (mm) x 0,84 mm ja korkeus 0,60 mm (kuva 7). Sen nimellistaajuus on 32,768 kHz, ja se on tarkoitettu mobiili- ja IoT-sovelluksiin.

Kuva7: SiT1532 on LVCMOS-ohjelmoitava MEMS-oskillaattori UFBGA-kotelossa IoT- ja mobiilisovelluksia varten. (Kuvan lähde: SiTime)

Kuva7: SiT1532 on LVCMOS-ohjelmoitava MEMS-oskillaattori UFBGA-kotelossa IoT- ja mobiilisovelluksia varten. (Kuvan lähde: SiTime)

Autoteollisuudessa käytettävässä 24 MHz:n SiT8924AE-oskillaattorissa yhdistyvät erittäin suuri käyttölämpötila-alue (-55 ... noin 125 °C) ja pieni, lyijytön SMD-kotelo (Surface Mount Device), jonka pinta-ala on 2,50 mm x 2,00 mm ja korkeus 0,80 mm.

Vaikka näitä ohjelmoitavia MEMS-laitteita, joita on kymmeniä sarjoja, on helposti saatavilla valmiina nimellistaajuuksilla, kaikilla on sama alkuperäinen muoto: aihio. Ne ovat lähinnä ”kenttäohjelmoitavia” oskillaattoreita, jotka olivat aluksi aihioita, jotka ohjelmoitiin tehtaalla valmiiksi yleisimmin tarvittaville taajuuksille ja joita DigiKey pitää varastossaan.

Asiakaskohtaisten oskillaattoreiden nopea toimitus

Laaja oskillaattorivalikoima auttaa saamaan yleisesti tarvittavat ajastinpiirit nopeasti markkinoille, mutta kaikki suunnittelijat eivät halua ohjelmoida oskillaattoreita, vaikka se onkin melko suoraviivaista. Tietyissä tapauksissa tarvitaan myös asiakaskohtaista konfigurointia. Aikaisemmin jälkimmäinen olisi merkinnyt 3–5 viikon toimitusaikaa asiakaskohtaisen konfiguroinnin lähtöön tehtaalta. DigiKey on ratkaissut tämän ongelman asentamalla omaan varastoonsa automaattisen ohjelmointikoneen, joka on tarkoitettu SiTime-osille (kuva 8).

Kuva 8: Digi-Keyn SiTime-oskillaattoreille tarkoitettu automaattinen ohjelmointikone sijoittaa kuvassa tyhjän oskillaattorin ohjelmointikantaan. (Kuvan lähde: DigiKey)

Kuva 8: Digi-Keyn SiTime-oskillaattoreille tarkoitettu automaattinen ohjelmointikone sijoittaa kuvassa tyhjän oskillaattorin ohjelmointikantaan. (Kuvan lähde: DigiKey)

Koneessa on tällä hetkellä kahdeksan kantaa, ja sillä voidaan ohjelmoida jopa 1500 yksikköä tunnissa, mikä lyhentää asiakaskohtaisten konfigurointien toimitusajan 24–48 tuntiin ilman vähimmäismääriä.

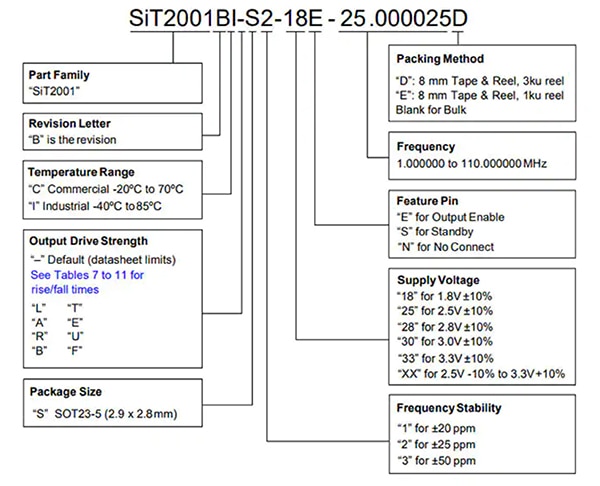

Suunnittelijat voivat hyödyntää tätä ominaisuutta menemällä Digi-Keyn TechForumin kohtaan SiTimen ohjelmoitavat oskillaattorit. Kun pyyntö on lähetetty, siitä lähetetään välittömästi sähköpostiviesti Digi-Keyn suunnitteluinsinööreille. Insinööri tarkistaa uuden osanumeron ja lisää sen DigiKey-verkkosivustolle. Vaikka verkkosivusto opastaa suunnittelijat tilausprosessin läpi, SiTimen oskillaattorikonfigurointien nimikkeistön tuntemisesta on hyötyä (kuva 9).

Kuva 9: Kuvassa esitetään SiTimen ohjelmoitaville MEMS-oskillaattoreille tyypillisesti käytettävä konfigurointitermistö. Tässä tapauksessa kyseessä on SiT2001-perusmalli. (Kuvan lähde: SiTime)

Kuva 9: Kuvassa esitetään SiTimen ohjelmoitaville MEMS-oskillaattoreille tyypillisesti käytettävä konfigurointitermistö. Tässä tapauksessa kyseessä on SiT2001-perusmalli. (Kuvan lähde: SiTime)

Yhteenveto

Erilaisten sovellusten järjestelmäsuunnittelijat tarvitsevat piirien ajastukseen joustavia ratkaisuja täyttämään nykyiset sekä vanhojen ja tulevien järjestelmien spesifikaatiot ja vaatimukset. Useiden kide- tai MEMS-oskillaattorien ja niihin liittyvien piirien ja rakenteiden monimutkaisuuksien sijasta suunnittelijat voivat säästää tilaa, aikaa ja kustannuksia valitsemalla ohjelmoitavia MEMS-laitteita, jotka täyttävät valmiiksi monet heidän vaatimuksistaan.

Jos tarvitaan asiakaskohtaisia malleja, suunnittelijoiden ei tarvitse odottaa 3–5 viikkoa kestävää tuotantolähetystä tehtaalta. DigiKey voi aloittaa asiakaskohtaisten konfigurointien toimittamisen 24–48 tunnissa SiTime-laitteille tarkoitettua ohjelmointikonetta käyttämällä.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.