Chiplet- ja WLCSP-kokoonpanojen tuottavuuden parantaminen tarkkuusnauha- ja -kela-alustoilla

Julkaisija DigiKeyn kirjoittajat Pohjois-Amerikassa

2023-07-28

Sellaiset teollisuusstandardit, kuten EIA-481 ja IEC (International Electrotechnical Commission) 60286-3, määräävät, että suurin sallittu kuperuus 250 mm:n pituisella nauhaosuudella on 1 millimetri (mm). Ne asettavat vaatimukset myös taskukoolle ja yleisille mittatoleransseille. Standardit eivät määrittele pohjanauhajärjestelmille erityisiä materiaaleja. Paperinen pohjanauha voi olla hyvä valinta pienille ja kestäville passiivikomponenteille, kuten pintaliitoskondensaattoreille ja vastuksille. Se on edullista ja sopii hyvin komponenteille, joiden paksuus on enemmän kuin noin 0,9 mm.

Ohuemmille komponenteille, jotka vaativat jäykemmän taskun, kuten monet pintaliitostyyppiset (SMD) puolijohdekomponentit, polyesteri-, polystyreeni- tai polykarbonaattinauhat voivat olla hyvä valinta. Polyesteri voi kutistua suhteellisen paljon, jolloin taskut eivät ole yhtä stabiileja, kun niitä varastoidaan pitkiä aikoja. Polystyreeninauhat voivat olla suhteellisen kuperia, mutta ne pysyvät silti EIA-481- ja IEC 60286-3 -standardien rajoissa. Teknisestä polykarbonaatista valmistetut nauhat ovat usein paras vaihtoehto kaikkein pienimmille komponenteille, kuten chipleteille, WLCSP- ja BGA-koteloille. Polykarbonaatti on vahvaa ja voi suojata herkkiä komponentteja iskuilta. Lisäksi sen vähäinen kutistuminen pitää taskut pidempään stabiileina. Tämä helpottaa tarkkaa nauhansyöttöä ja taskun sijoittelua, joita ladontakoneet vaativat.

Kutistuvat komponentit

Puolijohdekomponenttien jatkuva kutistuminen vaatii nauhoilta tiukempia mittatoleransseja. Nauhoja koskevat standardit sallivat taskumitat, joiden mittavirhe saa olla enintään 100 mikrometriä (μm). Tämä toimii sirutyyppisten passiivikomponenttien ja suurempien SMD-puolijohdekomponenttien kanssa. Pienemmät komponentit vaativat noin 50 μm:n toleransseja, jotta estetään niiden liiallinen kiertyminen tai kallistuminen taskussa. Uusimmat kotelot, kuten WLCSP, voivat vaatia 44 prosenttia matalampia taskuja suurempiin komponentteihin verrattuna (kuva 1). Niillä on myös 30 μm:n toleranssit, jotka voidaan saavuttaa yhdenmukaisesti vain käyttämällä erittäin tarkkoja polykarbonaatista valmistettuja nauhoja.

Kuva 1: Pienempien komponenttien, kuten WLCSP-koteloiden, käyttö on pienentänyt nauhojen taskukorkeuksia 44 prosenttia. (Kuvan lähde: 3M)

Kuva 1: Pienempien komponenttien, kuten WLCSP-koteloiden, käyttö on pienentänyt nauhojen taskukorkeuksia 44 prosenttia. (Kuvan lähde: 3M)

Chiplet-haaste

Chiplettien käyttö on yksi tapa, jolla komponenttivalmistajat vastaavat pienempien ratkaisujen tarpeeseen. Chiplettien ansiosta komponenttisuunnittelijat voivat valita siruvalikoimasta tiettyjä haluamiaan toimintoja, jotka voidaan pakata samaan koteloon tukemaan korkeamman järjestelmätason toimintaa. Yleisiä chiplet-kotelotekniikoita ovat 2,5-ulotteiset (2,5D) ja 3D-rakenteet. 2,5D-koteloissa, jota kutsutaan joskus interposer-tekniikaksi, asennetaan useita komponentteja vierekkäin yhdelle alustalle. Interposer mahdollistaa niiden väliset yhteydet. 3D-rakenteessa sirut pinotaan päällekkäin, jolloin ne mahtuvat vieläkin pienempään tilaan.

Chipletit ovat käyttökelpoisia, mutta vaativat erityiskäsittelyä. Ne täytyy myös suojata sähköstaattisten purkausten (ESD) aiheuttamia vaurioita vastaan. Ne ovat niiden pienen koon vuoksi erittäin alttiita kohdistusvirheille ja reunojen lohkeamiselle taskussa, jos pohjanauha ei ole erittäin stabiilia ja toleranssit tiukkoja. Lisäksi niiden valmistus tapahtuu luokan 10 000 puhdastilaympäristössä, joten ne vaativat sopivia nauhoja, joilla on erityiset tekniset ominaisuudet.

Polykarbonaatin ominaisuudet

Teknisellä polykarbonaattipohjanauhalla on useita ominaisuuksia, joiden ansiosta se soveltuu erityisen hyvin käytettäväksi paljaiden sirujen, chiplet-, WLCSP- ja BGA-komponenttien kanssa. Sen nimellinen pintaresistiivisyys on 10⁴ ohmia neliötä kohti (Ω/neliö) – 10⁸ Ω/neliö. Tämän ansiosta se pystyy johtamaan pois tribosähköisistä vaikutuksista johtuvia varauskertymiä ja suojaamaan näin ESD-herkkiä laitteita. Polykarbonaatti on myös erittäin stabiilia, sillä se kutistuu tyypillisesti <0,1 % oltuaan 24 tuntia lämpötilassa +85 °C, kun taas polystyreeni kutistuu <0,5 % samoissa olosuhteissa.

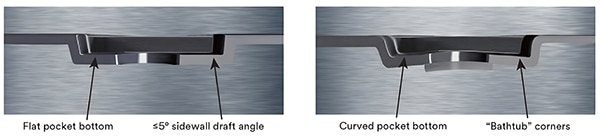

Esimerkiksi 3M:n tarkat 3000BD-polykarbonaattipohjanauhat valmistetaan innovatiivisella prosessilla, joka tuottaa erittäin tarkkoja ja täsmällisiä taskuja. 3000BD-alustoissa on perinteisten alustojen lämpömuotoiltuihin taskuihin verrattuna jyrkemmät sivuseinän kulmat, jotka vähentävät sirun liikkumismahdollisuutta ylös seinämää pitkin. Niillä on myös tiukat taskun pituus- ja leveystoleranssit komponenttien kiertymisen estämiseksi sekä erittäin tasainen pohja, joka parantaa ladontalaitteiden suorituskykyä (kuva 2). Lisäksi taskujen tiukat toleranssit suojaavat sirun reunaa rikkoutumiselta, sillä tämä voi olla merkittävä ongelma chiplettien ja paljaiden sirujen kuljetuksessa.

Kuva 2: Polykarbonaattipohjanauhan taskuissa (vasemmalla) on jyrkemmät sivut ja litteämpi pohja muihin nauhoihin verrattuna (oikealla). (Kuvan lähde: 3M)

Kuva 2: Polykarbonaattipohjanauhan taskuissa (vasemmalla) on jyrkemmät sivut ja litteämpi pohja muihin nauhoihin verrattuna (oikealla). (Kuvan lähde: 3M)

3000BD-polykarbonaattipohjanauha on erittäin monikäyttöistä, ja sitä on saatavana sekä puhdastiloihin että muihin ympäristöihin soveltuvissa muodoissa. Koska se puhdistetaan ja pakataan luokan 10 000 puhdastilassa, se tarjoaa parhaan mahdollisen suojan hiukkaskontaminaatiota vastaan: hiukkasmäärät ovat 60–70 % pienemmät kuin tavallisissa nauhoissa, ja jokainen muovikela suljetaan staattiselta sähköltä suojaavaan pussiin. 3000BD-nauhoja on saatavana myös pahvikeloilla muihin kuin puhdastiloihin ja vähemmän herkille komponenteille.

Nämä pohjanauhat on valmistettu kierrätettävästä hiilitäytteisestä termoplastisesta polymeerikalvosta, ja ne tukevat kestävää kehitystä. Ne sisältävät muita pohjanauhoja vähemmän syövyttäviä vesiliukoisia ioniepäpuhtauksia. Lisäksi ne täyttävät 5 ppm-tason (5 ppm), joka tarvitaan parantamaan juotospinnoitteiden tina-lyijy (SnPb), indium-lyijy (InPb), kulta (Au) ja kupari (Cu) juotettavuutta (kuva 3).

Kuva 3: Kolmen nauhamateriaalin ionikontaminaatiotasojen vertailu ppm-arvoina, jotka testattiin MIL-STD-883E-standardin menetelmän 5011 vaatimusten mukaisesti. (Kuvan lähde: 3M)

Kuva 3: Kolmen nauhamateriaalin ionikontaminaatiotasojen vertailu ppm-arvoina, jotka testattiin MIL-STD-883E-standardin menetelmän 5011 vaatimusten mukaisesti. (Kuvan lähde: 3M)

Tarkkuusalustat

Kaksi esimerkkiä 3M:n 3000BD-sarjan polykarbonaattitarkkuusalustoista ovat 3000BD-.12MM ja 3000BD-12X8, joiden pituudet on 220 metriä (m) ja 87 metriä (m). Niitä on tarjolla jatkuvina liitoksettomina nauhoina, joiden leveys on 8–44 mm vaakasuorassa kelausmuodossa. Muovikelakoot ovat 330–560 mm (13–22”) puhdastilasovelluksia varten. Erikoistilauksesta on saatavilla myös planeettakelausmuoto. Näille keloille mahtuu tyypillisesti 30–2000 metriä pohjanauhaa riippuen sellaisista muuttujista kuten taskusyvyys ja taskujen välinen etäisyys sekä kelausmuoto (kuva 4).

Kuva 4: Polykarbonaatista valmistettua tarkkuuspohjanauhaa on saatavana jopa 2000 metrin rullina. (Kuvan lähde: 3M)

Kuva 4: Polykarbonaatista valmistettua tarkkuuspohjanauhaa on saatavana jopa 2000 metrin rullina. (Kuvan lähde: 3M)

Suojateippivaihtoehdot

Suorituskykyisen tarkkuuspohjanauhan valinta on vain puolet ratkaisusta. Suunnittelijat tarvitsevat myös suojateippiä, joka suojaa komponentteja ja tarjoaa helppokäyttöisen rajapinnan ladontalaitteille. Kaksi yleistä suojateippivaihtoehtoa ovat lämpöaktivoituva liima (HAA) ja paineherkkä liima (PSA).

HAA-teippi kiinnitetään lämmitetyllä saumauskengällä, joka painaa teipin reunoja tiivistäen komponentit ilman liimajäämiä. Lämpöä, painetta ja tiivistämisnopeutta täytyy valvoa tarkasti HAA-teippiä käytettäessä. Myös lämpötila, kosteus ja varastointiaika voivat vaikuttaa HAA-teipin liimaan. Tämän vuoksi voima, jota HAA-teipin irrotukseen tarvitaan, vaihtelee suhteellisen paljon. Vaihteleva irrotusvoima voi johtaa siihen, että komponentteja putoaa ulos pohjanauhan taskuista (ns. trampoliini-ilmiö), mikä hidastaa kokoonpanoprosessia.

PSA-teippi voi olla parempi vaihtoehto pienemmille komponenteille, kuten chiplet ja WLCSP. PSA-teippien irrotus tapahtuu pehmeämmin ja tasaisemmin, mikä vähentää trampoliini-ilmiötä ja nopeuttaa kokoonpanoprosessia. Lisäksi ne ovat vähemmän herkkiä kuumuus- ja lämpötilaolosuhteille, ja niiden ominaisuuksien vaihtelu on todennäköisesti vähäisempää ajan myötä. Joidenkin PSA-teippien haittapuolena on se, että niistä voi jäädä kokoonpanokoneisiin kertyviä jäämiä.

PSA-teippi tiivistää komponentit

Suunnittelijat voivat täydentää polykarbonaatista valmistettujen tarkkuusalustojen 3000BD-sarjaa 3M:n 2668-sarjan johtavalla repeämisvoimakkuudeltaan korkealla ja paineherkällä (PSA) polyesterikalvoa käyttävällä suojateipillä. Esimerkiksi 2668-5.4MMX500M on 5,4 mm leveä ja 300 m pitkä, kun taas 2668-13.3MMX500M on 13,3 mm leveä ja 300 m pitkä. Nämä suojateipit tarjoavat HAA-teippejä tasaisemman päällysteen, ja niiden irrotusvoima vaihtelee ±10 grammaa tavallisten HAA-suojateippien ±20 grammaan verrattuna. Niissä on komponenttia vasten johtava estokalvokerros, joka tarjoaa ESD-suojan ja minimoi liimajäämät.

2668-teippiä voidaan käyttää pienten komponenttien, kuten paljaiden sirujen, chiplettien ja WLCSP-koteloiden kanssa, jotka vaativat erityistä varovaisuutta trampoliini-ilmiön välttämiseksi irrotusprosessin aikana (kuva 5). Tämän vuoksi tätä teippiä voidaan käyttää erittäin nopeissa irrotuslaitteissa kokoonpanoprosessin nopeuttamiseksi. Sitä on saatavana vakio- ja puhdastilojen kanssa yhteensopivissa pakkauksissa. Näiden kahden pakkausmuodon erot ovat seuraavat:

- Vakioteippi toimitetaan muoviytimen ympärillä ja pakattuna tiiviiden paperikiekkoinserttien ja keskusytimen kanssa yksittäiseen polyeteenipussiin, joka on puolestaan pakattu pahvilaatikkoon.

- Puhdastilateippi on samaa teippiä, mutta se toimitetaan kahdessa sisäkkäisessä polyeteenipussissa. Näin suojateippiä voidaan käyttää ja säilyttää puhdastilaympäristössä sisäpussissa, joka ei ole ollut suorassa kosketuksessa pahvipakkauksen kanssa.

Kuva 5: Kuvassa näkyy PSA-suojateippi (ylhäällä vasemmalla), joka irrotetaan polykarbonaatista valmistetusta johtavasta 3000BD-tarkkuusalustasta. Vieressä on BGA-komponentteja kokoviitteeksi. (Kuvan lähde: 3M)

Kuva 5: Kuvassa näkyy PSA-suojateippi (ylhäällä vasemmalla), joka irrotetaan polykarbonaatista valmistetusta johtavasta 3000BD-tarkkuusalustasta. Vieressä on BGA-komponentteja kokoviitteeksi. (Kuvan lähde: 3M)

Yhteenveto

Polykarbonaatista valmistettuja tarkkuuspohjanauhoja voidaan käyttää yhdessä PSA-suojateippien kanssa parantamaan tuottavuutta käytettäessä paljaita siruja, chiplettejä, pinnoitettuja siruja, sirumittakaavan koteloita sekä WLCSP- ja BGA-komponentteja. Nämä nauha- ja kelajärjestelmät tarjoavat kattavan suojan herkille komponenteille. Niillä on tiukat mittatoleranssit, joita tarvitaan nopeita ladontalaitteita varten.

Suositeltavaa luettavaa

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.