Matkalla kohti kestävää kehitystä uusimman automaatioteknologian avulla

2023-06-27

Verkkoon kytketyt anturit, robotiikka, adaptiiviset taajuusmuuttajat – kehittyneet automaatiokonseptit ovat avainasemassa energiaa säästävässä ja resurssitehokkaassa tuotannossa. Ne tarjoavat järjestelmäintegroijille ja laitosten käyttöhenkilöstölle tehokkaan keinon infrastruktuurin ja prosessien optimointiin kestävää kehitystä varten.

(Kuvan lähde: AzmanJaka, Getty Images)

(Kuvan lähde: AzmanJaka, Getty Images)

Energian kysyntä, raaka-aineiden käyttö ja – erityisesti suurkaupunkialueilla – tarvittava pinta-ala ovat teollisen tuotannon tärkeimpiä tekijöitä. Toisaalta ne määrittävät tehtaiden ja laitosten taloudellisen tehokkuuden, mutta ne ovat myös ratkaisevan tärkeitä kestävän kehityksen kannalta.

Monilla maailman alueilla pyritään rajoittamaan perinteisten fossiilisten polttoaineiden käyttöä ja korvaamaan ne uusiutuvilla vaihtoehdoilla. Jo tähän mennessä on otettu huomattavia edistysaskeleita poliitikkojen, teollisuuden ja yksityisen sektorin sitoutumisen ansiosta. Esimerkiksi Saksassa, joka pyrkii nostamaan uusiutuvat energialähteet pääasialliseksi energialähteekseen energiavallankumouksen myötä, niiden osuus energian kokonaiskulutuksesta nousi viime vuonna hieman yli 48 prosentin. Saksan liittovaltion verkostoviraston mukaan teollisen tuotannon osuus energiankulutuksesta on yli neljännes, ja sen sähkönkulutus on vastaavalla tasolla. Kemikaalien ja metallien tuotanto ja prosessointi ovat johtavia sektoreita.

Näitä ja monia muita valmistusaloja, kuten sähkö- ja konetekniikkaa sekä elintarviketuotantoa, ajavat eteenpäin edistysaskeleet tehdas- ja prosessiautomaatiossa. Tuottavuuden ja kustannusten optimoinnin lisäksi painopiste on siirtymässä parametreihin, jotka parantavat tuotteiden ja prosessien kestävää kehitystä: digitalisaation ja Teollisuus 4.0 -konseptin myötä ne keskittyvät yhä enemmän energiatehokkuuteen, resurssien taloudelliseen käyttöön, jätteiden välttämiseen ja pienimpään mahdolliseen hiilijalanjälkeen.

Optimointi kestävää kehitystä varten

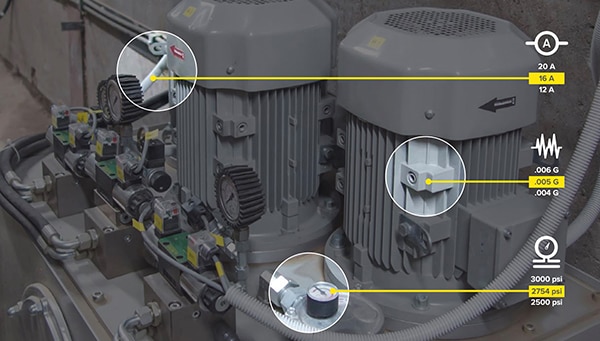

Automaatioteknologia tarjoaa erilaisia lähestymistapoja, joita kone- ja laitossuunnittelun järjestelmäintegroijat sekä tuotteiden valmistajat voivat käyttää hyödyntääkseen infrastruktuuriensa, tuotantolaitostensa ja prosessiensa optimointia kestävän kehityksen kannalta. Antureiden kattava käyttö ja niiden integrointi teolliseen esineiden Internetiin (IIoT) avaa laajan valikoiman mahdollisuuksia mahdollistamalla energiankulutuksen, ympäristöparametrien tai varastotilanteen jatkuvan valvonnan. Verkkoon kytkettyjen antureiden avulla tuotantoyritykset voivat esimerkiksi seurata tavaroiden kuljetusta reaaliajassa, seurata säiliöiden tasoja tai tallentaa tuotantolinjojen koneiden ja työkalujen kuntotiedot (kuva 1).

Kuva 1: Koneiden kuntotietojen tallentaminen ja analysointi mahdollistavat kestävää kehitystä tukevat prosessit. (Kuvan lähde: Banner Engineering)

Kuva 1: Koneiden kuntotietojen tallentaminen ja analysointi mahdollistavat kestävää kehitystä tukevat prosessit. (Kuvan lähde: Banner Engineering)

Erinomainen esimerkki anturituoteperheistä, jotka tukevat kokonaisvaltaisesti IIoT-lähestymistapaa tuotantoon, on yhdysvaltalaisen toimittajan Banner Engineeringin Snap Signal -valikoima. Yleisesti ottaen käyttäjien haasteena on ensin identifioida olennaiset tiedot ja seuraavassa vaiheessa lukea ne käytössä olevista laitteista. Jos huomataan, että lisäanturien integroinnista olisi hyötyä muiden muuttujien, kuten tärinän ja lämpötilan, mittaamiseen käyttölaitteen kohdalla, tämän ei pitäisi vaatia muutoksia olemassa olevaan ohjausarkkitehtuuriin. On myös tärkeää standardoida tiedonsiirto ja muuntaa kaikki anturi- ja ohjaustiedot käyttämään yhteistä protokollaa. Tästä syystä Snap Signal -tuotelinja (kuva 2) tarjoaa älykkäitä antureita, signaalinmuuntimia, ohjaimia, signaalisovittimia ja langattomia viestintämoduuleja sekä langallisen yhteystekniikan, jonka avulla automaatiosuunnittelijat voivat toteuttaa kaikki nämä asiat yksinkertaisesti.

Kuva 2: IIoT-lähestymistavan tukeminen tuotannossa: Snap Signal -tuoteperheen älykkäät anturit, muuntimet ja ohjaimet. (Kuvan lähde: Banner Engineering)

Kuva 2: IIoT-lähestymistavan tukeminen tuotannossa: Snap Signal -tuoteperheen älykkäät anturit, muuntimet ja ohjaimet. (Kuvan lähde: Banner Engineering)

Tällaisten anturitietojen käsittely ja analysointi, joka tehdään joko keskitetysti pilvessä tai suoraan kentällä, mahdollistaa johtopäätösten tekemisen prosessien virhe- ja optimointimahdollisuuksista sekä huollon tarpeesta. Näin voidaan vähentää energiahäviötä ja minimoida resurssien käyttöä. Toisaalta ennakoiva kunnossapito mahdollistaa huoltotöiden suunnittelun etukäteen ja vähentää näin seisokkeja, mikä puolestaan auttaa välttämään ylimääräisiä energia- ja materiaalikustannuksia.

Energiaa säästävä taajuusmuuttajatekniikka

Tuotantolaitosten energiantarpeen osalta muun muassa taajuusmuuttajateknologialla on suuri merkitys. Tehokkaat taajuusmuuttajajärjestelmät, joissa käytetään esimerkiksi kehittyneitä taajuusmuuttajia (VFD), pystyvät sovittamaan moottorin nopeuden vastaamaan tarkasti järjestelmän todellista tarvetta, mikä vähentää merkittävästi virrankulutusta erityisesti sellaisissa sovelluksissa, joissa kuormitus vaihtelee. Regeneratiiviset taajuusmuuttajat voivat vähentää kulutusta entisestään keräämällä ja uudelleenkäyttämällä jarrutusenergiaa. Niistä on tulossa yhä tärkeämpiä tuotantolaitosten modulaarisuuden ja joustavuuden kasvattamisessa, mitä pidetään yhtenä Teollisuus 4.0 -aloitteen tärkeimmistä komponenteista. Modulaarisessa tehtaassa vihivaunut (AGV) ja mobiilit apurobotit suorittavat tukitoimintoja esimerkiksi tavaroiden käsittelyssä ja kokoonpanossa. Alhainen paino ja energian kerääminen ovat tässä keskeisiä ominaisuuksia, koska ne takaavat taloudellisen energiankäytön ja pienen ekojalanjäljen, mutta myös pitkän toimintaetäisyyden vihivaunuille ja koboteille.

Ranskalainen valmistaja Schneider Electric vastaa kysyntään tällä erittäin korkeaa hyötysuhdetta vaativalla taajuusmuuttaja-markkinasegmentillä kompaktilla VFD Altivar ATV320 -järjestelmällään. Se soveltuu kolmivaiheisten 0,18–15 kW:n synkronisten ja asynkronisten moottoreiden ohjaamiseen vaihtelevilla nopeuksilla. Toimittajan mukaan siinä yhdistyvät integroitu turvallisuus ja lukuisat käyttövalmiit toiminnot, jotka on suunniteltu tukemaan korkeaa hyötysuhdetta sovelluksissa. Näitä ovat alhaisen kierrosluvun vääntömomentti ja nopeustarkkuus, korkea dynaaminen vaste anturittomalla FVC-ohjauksella, sekä laajennettu taajuusalue huippunopeille moottoreille. ATV320 (kuva 3) on erityisen merkittävä, koska se kestää paremmin monille teollisuusprosesseille tyypillisiä epäpuhtaita ympäristöjä ja täyttää IP20- ja IP6x-suojausasteiden vaatimukset. VFD on suunniteltu täysin integroitavaksi eri järjestelmäarkkitehtuureihin. Se on varustettu RJ45-liittimillä integroituja Modbus- ja CANopen-verkkoyhteyksiä varten. Muita tiedonsiirtovaihtoehtoja ovat Ethernet IP ja Modbus TCP, Profinet, EtherCAT, DeviceNet ja PowerLink.

Kuva 3: Altivar ATV 320 VFD kolmivaiheisten synkronisten ja asynkronisten moottoreiden ohjaamiseen vaihtelevilla nopeuksilla. (Kuvan lähde: Schneider Electric)

Kuva 3: Altivar ATV 320 VFD kolmivaiheisten synkronisten ja asynkronisten moottoreiden ohjaamiseen vaihtelevilla nopeuksilla. (Kuvan lähde: Schneider Electric)

Älykkäämpää ohjausta

Energian ja teollisuusresurssien kestävämmän käytön tavoittelussa ohjausteknologian optimointi on väistämätön osa yhtälöä. Huipputason reunaohjaimilla on nykyään keskeinen rooli tuotantotietojen keräämisessä, käsittelyssä ja analysoinnissa automatisoiduissa laitoksissa. Näitä pienikokoisia, skaalattavia ja teollisen Ethernetin kautta yhdistettyjä laitteita voidaan käyttää sekä pilvipohjaisten että paikallisten ratkaisujen toteuttamiseen. Diagnostiikkaa ja energianhallintaa varten suunniteltujen toimintojen avulla automaatioinsinöörit voivat analysoida valmistusprosesseja, tunnistaa pullonkauloja ja käynnistää optimointitoimenpiteitä Simatic S7-1200:n kaltaisten teollisuusohjainten avulla. Kehittyneet ohjausalgoritmit sekä integroidut viestintä- ja turvallisuustoiminnot vaikuttavat ratkaisevasti prosessin tarkkaan suorittamiseen.

Kuva 4: Tehokas prosessin toteutus perustuu valmistustietojen analysointiin Siemensin Basic Controller -ohjaimen avulla, joka mahdollistaa sekä pilviratkaisun että paikallisen ratkaisun toteuttamisen. (Kuvan lähde: Siemens)

Kuva 4: Tehokas prosessin toteutus perustuu valmistustietojen analysointiin Siemensin Basic Controller -ohjaimen avulla, joka mahdollistaa sekä pilviratkaisun että paikallisen ratkaisun toteuttamisen. (Kuvan lähde: Siemens)

Tehokkuutta tarkkuudella

Pienillä, ketterillä ja erittäin monipuolisilla roboteilla, jotka ovat kompakteja ja kevyitä sekä älykkäästi ohjattuja, on merkittävä vaikutus tuotantoresurssien kestävään käyttöön. Saksalaisen KUKA-valmistajan Agilus-tuoteperheen kestävät ja erittäin joustavat laitteet ovat erinomainen esimerkki tästä (kuva 5). Niissä on integroitu energialähde, ja niiden monia versioita käytetään esimerkiksi puhdastilarobotteina, hygieniakriittisissä käyttökohteissa sekä räjähdysvaarallisissa ympäristöissä. Nämä ihmisten ja robottien yhteistyötä varten suunnitellut robotit mahdollistavat erittäin tehokkaat prosessit niiden erittäin hienovaraisen ja toistettavan tarkan liikkeenhallinnan ansiosta. Ne ovat ihanteellisia esimerkiksi työstöprosessien korjaustarpeen ja hylkykappaleiden minimointiin.

Kuva 5: KR Agilus Reutlingenin yliopiston projektissa Saksassa. Täällä opiskelijat työskentelevät alan kumppaneiden kanssa kehittääkseen kestävän kehityksen mukaisia vaihtoehtoja kertakäyttöisille muovisille ruokailuvälineille. (Kuvan lähde: KUKA Deutschland)

Kuva 5: KR Agilus Reutlingenin yliopiston projektissa Saksassa. Täällä opiskelijat työskentelevät alan kumppaneiden kanssa kehittääkseen kestävän kehityksen mukaisia vaihtoehtoja kertakäyttöisille muovisille ruokailuvälineille. (Kuvan lähde: KUKA Deutschland)

Tällaisten kompaktien ja monipuolisten avustajien käyttö on järkevää myös pienille ja keskisuurille yrityksille, kuten valmistaja tuo ilmi useissa menestystarinoissa [4]. Näihin kuuluu yliopistohanke, jossa Reutlingenin yliopiston opiskelijat Saksassa tutkivat uudelleenkäytettäviä vaihtoehtoja kertakäyttöisille muovisille ruokailuvälineille. Heitä tukevat saksalainen ruiskuvaluprosessien asiantuntija Gindele sekä KUKA ja sen järjestelmäkumppani Robomotion. Ruiskuvalun kaikki käsittelytehtävät suorittaa erittäin joustava robottisolu, jonka ytimessä on 3D-tulostetulla tarraimella varustettu kompakti Agilus-robotti.

Teknisten tietojen mukaan kuusiakselisen KUKA Agilus KR6 R900-2 -robotin enimmäisulottuvuus on 901 mm ja hyötykuorma 6,7 kg, ja sen asennon toistettavuus on ISO 9283 -standardin mukaisesti ±0,02 mm. Mahdollisia käyttökohteita ovat käyttö yhdessä muiden koneiden kanssa, testaus- ja mittaustekniikka sekä liima- tai tiivisteaineiden levitys, kokoonpano, poiminta ja sijoitus, pakkaaminen ja käyttöönotto. Robotin tilavaatimus on 208 x 208 mm ja sen paino noin 54 kg, sillä on IP56/67- ja ESD-suojaus, ja se voidaan asentaa lattiaan, kattoon, seinään ja kulmittain.

Digitaaliset mallit, materiaalit jne.

Tässä esitettyjen lähestymistapojen lisäksi suunnittelijat voivat löytää lisää optimointimahdollisuuksia käyttämällä kestäviä materiaaleja, kiertotaloustekniikoita ja digitalisaation uusimpia kehitysaskeleita. Kiertotalouden tavoitteena on välttää jätteitä ja jäännösmateriaaleja sekä kierrättää ja käyttää uudelleen mahdollisimman suurta määrää raaka-aineita, komponentteja ja pakkausmateriaaleja. Nämä periaatteet voivat auttaa ratkaisevasti automatisoituja laitoksia toimimaan kestävän kehityksen mukaisesti.

Digitaalisen kaksosen ja digitaalisen varjon käsitteet ovat lupaavia lähestymistapoja optimointipotentiaalin identifiointiin testaamatta todellisia koneita tai laitoksia, jotka käyttävät suurta määrää resursseja. Todellisten tuotteiden, laitosten tai prosessien (ja niiden elinkaarien) kattavan digitaalisen kuvaamisen ansiosta voidaan käynnistää kunnossapitotoimenpiteitä tai muodostaa korrelaatioita kehityksen, tuotannon ja kaikkien muiden arvoketjun vaiheiden välille. Suunnittelijat voivat näin simuloida todellisten kohteiden tai prosessien käyttäytymistä, toimivuutta ja laatua yksityiskohtaisesti ja parantaa niiden kestävää kehitystä esimerkiksi poistamalla fyysisten prototyyppien tarve.

Yhteenveto

Automaatio voi tuoda merkittäviä etuja prosessi- ja tuotantosuunnittelun tuottavuuteen ja kustannuksiin. Se on siten tärkeä taloudellinen tekijä. Tämän lisäksi myös kehittyneet automaatiokonseptit ja -tuotteet ovat avainasemassa teollisten prosessien kestävän kehityksen parantamisessa. Ennakoivasta kunnossapidosta aina modulaariseen tehtaaseen ja ihmisten ja robottien yhteistyöhön – tämä artikkeli yhdessä valittujen esimerkkien kanssa antaa käsityksen tarjolla olevista moninaisista mahdollisuuksista.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.